СОДЕРЖАНИЕ

1.) Описание и работа трактора

2.) Органы управления и приборы

4.) Использование трактора по назначению

7.) Возможные неисправности и указания по их устранению

9.) Транспортирование трактора и его буксировка

Введение

Руководство по эксплуатации предназначено для изучения устройства, правил эксплуатации и технического обслуживания тракторов «БЕЛАРУС-80Х/80Х.1/100Х».

Внимательно изучите настоящее руководство. Это поможет Вам ознакомиться с приемами правильной эксплуатации и техобслуживания трактора.

Невыполнение этого указания может привести к травмам оператора или по- ломкам трактора либо нанесению ущерба третьим лицам.

Работа на тракторе, его обслуживание и ремонт должны производиться только работниками, знакомыми со всеми его параметрами и характеристиками и информи- рованными о необходимых требованиях безопасности для предотвращения несча- стных случаев.

В связи с постоянным совершенствованием трактора в конструкцию отдель- ных узлов и деталей могут быть внесены изменения, не отраженные в настоящем руководстве по эксплуатации.

Любые произвольные изменения, внесенные потребителем в устройство ка- ких-либо узлов, освобождает изготовителя от ответственности за возможные после- дующие травмы оператора и поломки трактора.

Принятые сокращения и условные обозначения:

- АКБ – аккумуляторная батарея;

- БД – блокировка дифференциала;

- БКЛ – блок контрольных ламп;

- БП – блок предохранителей;

- ВОМ – вал отбора мощности; ВПМ – вал приема мощности;

- ГОРУ – гидрообъемное рулевое управление;

- ГНС – гидронавесная система;

- ГС – гидросистема;

- ЕТО – ежесменное техническое обслуживание;

- ЖКИ – жидкокристаллический индикатор;

- ЗИП – запасные части, инструмент и принадлежности;

- ЗМ – задний мост;

- ЗНУ – заднее навесное устройство;

- КП – коробка передач;

- МТА – машинно-тракторный агрегат;

- МС – муфта сцепления;

- НУ – навесное устройство;

- ОЖ – охлаждающая жидкость;

- ПУ – пульт управления;

- РВД – рукава высокого давления;

- СТО сезонное техническое обслуживание;

- ТО техническое обслуживание;

- ТО-1 – техническое обслуживание №1;

- ТО-2 – техническое обслуживание №2;

- ТО-3 – техническое обслуживание №3;

- ТСУ – тягово-сцепное устройство;

- ЭО – электрооборудование;

- ЭФП – электрофакельный подогреватель

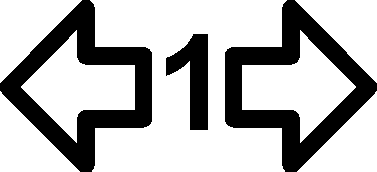

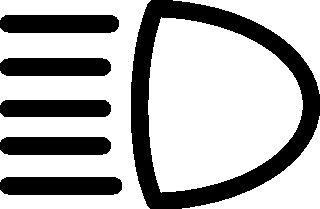

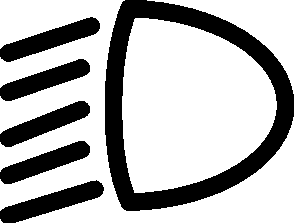

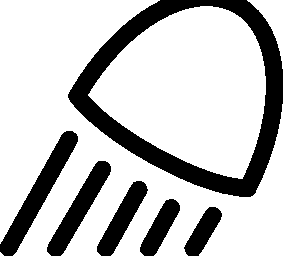

Изготовитель использует стандартные международные символы, касающиеся при- менения приборов и органов управления. Ниже даны символы с указанием их значений

alt="мотри инструкцию;"

alt="мотри инструкцию;" alt="ормоз"

alt="ормоз" alt="учной тормоз;"

alt="учной тормоз;" alt="вуковой сигнал;"

alt="вуковой сигнал;" alt="варийная сигнализация;"

alt="варийная сигнализация;" alt="опливо"

alt="опливо" alt="хлаждающая жидкость;"

alt="хлаждающая жидкость;" alt="вечи накаливания;"

alt="вечи накаливания;" alt="бороты двигателя;"

alt="бороты двигателя;"

1 Описание и работа трактора

1.1 Назначение трактора

Тракторы «БЕЛАРУС-80Х/80Х.1/100Х» предназначены для выполнения с со ответствующими орудиями следующих работ в хлопководстве: посев, нарезка и за равнивание поливных борозд, междурядная культивация с внесением удобрений, борьба с вредителями растений, чеканка хлопчатника, дефолиация и уборка хлопка сырца в междурядьях 90 см, а при переоборудовании на колею 2400 мм – в узких междурядьях 60 см.

Тракторы «БЕЛАРУС-80Х/80Х.1/100Х», имея большой дорожный просвет и ма лый радиус поворота, могут быть использован для возделывания других высокосте бельных культур.

Основные отличительные особенности моделей тракторов указаны в таблице 1.1.

Таблица 1.1

|

Модель трактора |

Модель двигателя; номинальная мощность дви гателя, кВт |

Колесная формула |

Отличительные особенности |

|

Базовая модель |

|||

|

«БЕЛАРУС-80Х» |

Д-243 (Д-243С) 59,6 (60,0) |

3К2 |

Д-243С для стран, в которых дви гатели по выбросам вредных ве ществ должны соответствовать экологическим требованиям I сту пени [1] |

|

Модификации |

|||

|

«БЕЛАРУС-80Х.1» |

Д-243 (Д-243С) 59,6 (60,0) |

4К2 |

Передняя ось |

|

«БЕЛАРУС-100Х» |

Д-245 (Д-245С) 77,0 (79,0) |

3К2 |

Д-245С для стран, в которых дви гатели по выбросам вредных ве ществ должны соответствовать экологическим требованиям I сту пени [1] |

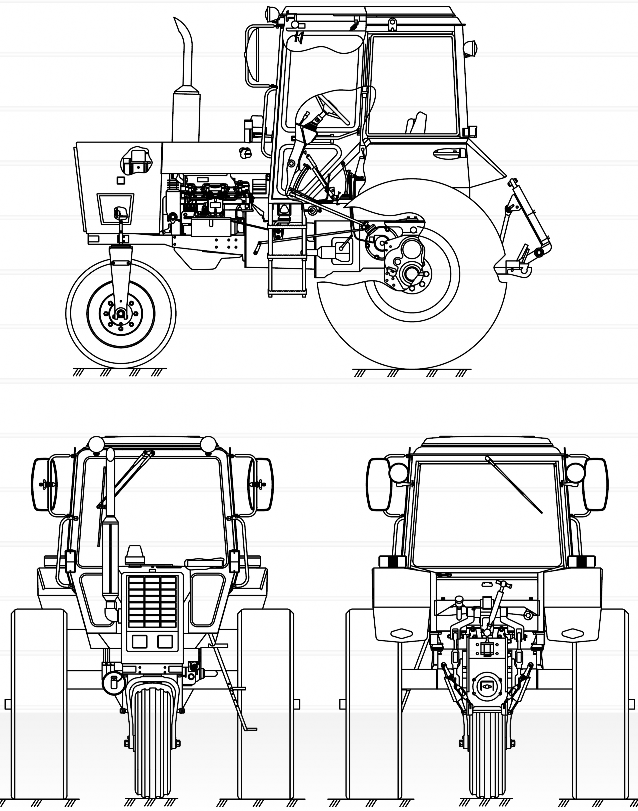

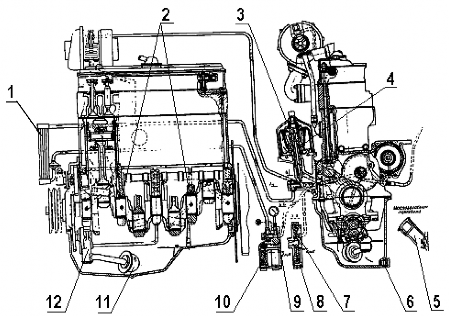

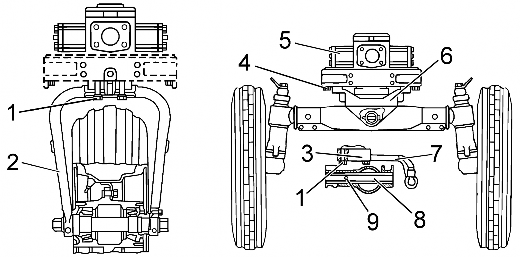

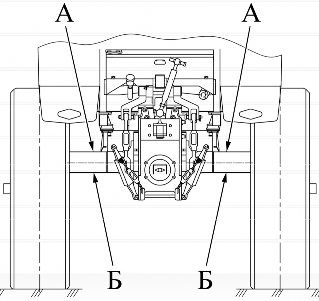

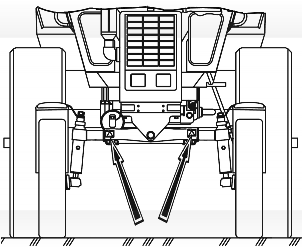

Внешний вид трактора «БЕЛАРУС-80Х» в базовой комплектации пред ставлен на рисунке 1.1.1.

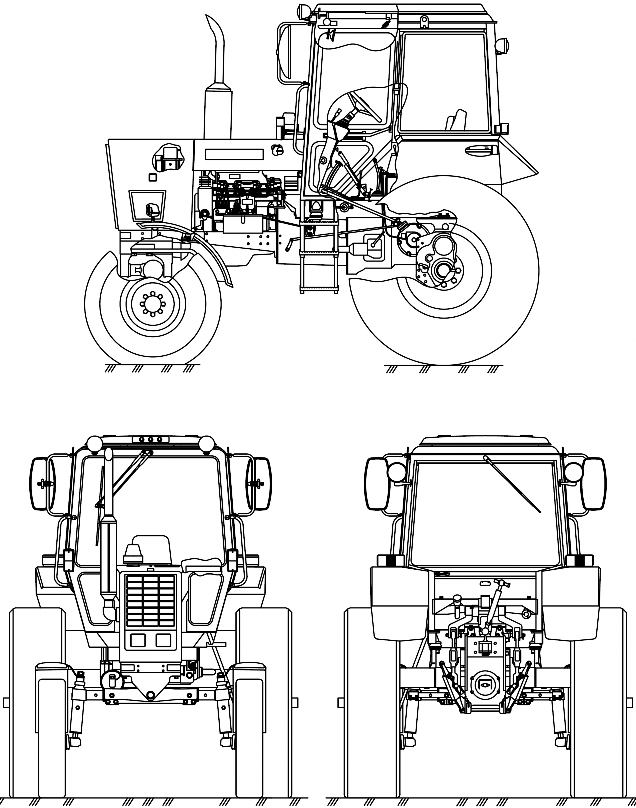

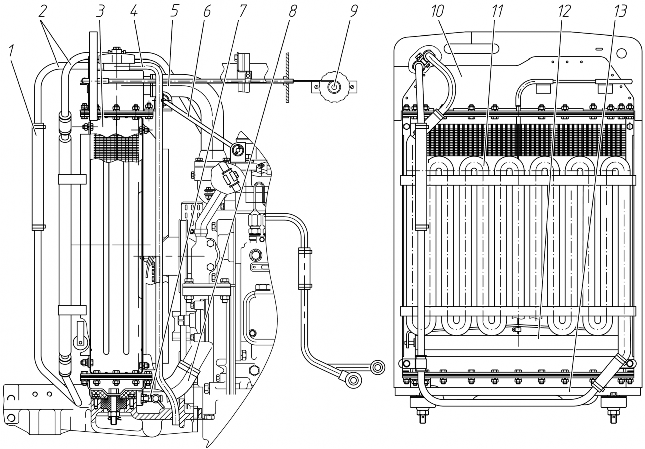

Внешний вид трактора «БЕЛАРУС-80Х.1» в базовой комплектации пред ставлен на рисунке 1.1.2.

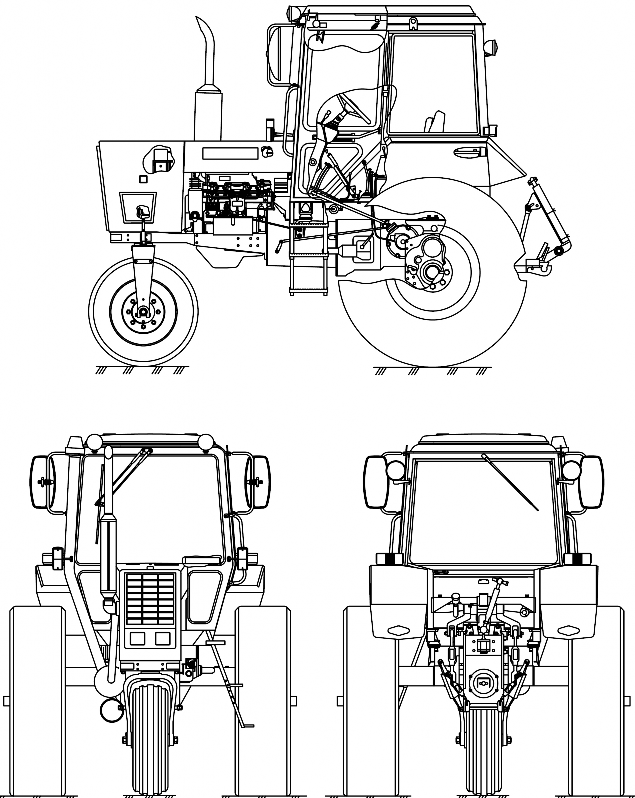

Внешний вид тракторов «БЕЛАРУС-100Х» в базовой комплектации представлен на рисунке 1.1.3.

Рисунок 1.1.1 – Трактор «БЕЛАРУС-80Х»

Рисунок 1.1.2 – Трактор «БЕЛАРУС-80Х.1»

Рисунок 1.1.3 – Трактор «БЕЛАРУС-100Х»

-

1.2 Технические характеристики

Основные параметры и технические характеристики тракторов «БЕЛАРУС 80Х/80Х.1/100Х приведены в таблице 1.2.

Таблица 1.2

|

Наименование параметра (характеристики) |

Значение параметра для трактора |

||

|

80Х |

80Х.1 |

100Х |

|

|

1 Тяговый класс по ГОСТ 27021 |

1,4 |

||

|

2 Номинальное тяговое усилие, кН |

14 |

||

|

3 Двигатель 1) а) модель

б) тип двигателя 2) в) число и расположение цилиндров 2) г) рабочий объем цилиндров, л 2) д) мощность двигателя, кВт:

е) номинальная частота вращения коленчатого вала, мин-1 2) ж) удельный расход топлива при эксплуатационной мощности, г/(кВт·ч) 2) допускаемое отклонение, % и) номинальный коэффициент запаса крутящего момента, % 2) к) максимальный крутящий момент, Н·м 2) |

|||

|

Д-243 (Д-243С) |

Д-245 (Д-245С) |

||

|

Без турбонаддува |

C турбо наддувом |

||

|

Четыре, рядное, вертикальное |

|||

|

4,75 |

|||

|

59,6 (60,0) 77,0 (79,0) |

|||

|

+3,7 74,0+4,0 |

|||

|

57,4 (57,8±1,0) (76,0+2,0) |

|||

|

2200 (2200) |

|||

|

229 (244) |

236 (244) |

||

|

+3 (+5) |

+3 (+5) |

||

|

15 (15) |

15 (14) |

||

|

298,0 (298,0) |

385,5 (385,0) |

||

|

4 Мощность на заднем ВОМ |

В подразделе 4.2.7 «Использование ВОМ» |

||

|

5 Удельный расход топлива при мощ ности на заднем ВОМ в режиме ВОМ «540 об/мин», г/(кВт·ч), не более |

255 (255) |

248 (248) |

|

|

6 Число передач: |

16 3) |

||

|

а) переднего хода |

|||

|

б) заднего хода |

4 3) |

||

|

7 Скорость (расчетная) движения трак тора при номинальной частоте враще ния коленчатого вала двигателя, на ши нах основной комплектации, км/ч: а) переднего хода:

|

1,94 18,40

4,09 9,22 |

||

|

8 Масса трактора, кг: а) конструкционная б) эксплуатационная с балластом в) эксплуатационная максимальная г) в состоянии отгрузки с завода 4) |

|||

|

3470±100 |

3540±100 |

3550±100 |

|

|

3700±100 |

3770±100 |

3800±100 |

|

|

6500 |

6500 |

6500 |

|

|

3550±100 |

3785±100 |

3670±100 |

|

Продолжение таблицы 1.2

|

Наименование параметра (характеристики) 9 Распределение эксплуатационной массы по мостам, кг: а) на передний б) на задний |

Значение параметра для трактора |

||

|

80Х |

80Х.1 |

100Х |

|

|

1150±50 |

1220±50 |

1030±50 |

|

|

2550±50 |

2550±50 |

2770±50 |

|

|

10 Допустимая нагрузка на мосты, кН: а) на передний б) на задний |

|||

|

20 53 |

17,5 53 |

20 53 |

|

|

11 Максимальная масса буксируемой прицепной машины (тормоза прицепной машины сблокированы с тормозами трактора), кг |

- |

9000 |

- |

|

12 Просвет (на шинах основной ком плектации), мм, не менее: а) агротехнический под рукавами зад них колес б) дорожный |

800 620 |

||

|

13 Размер колеи (на шинах основной комплектации), мм: а) по передним колесам б) по задним колесам |

|||

|

1900±25 2400±25 |

от 1240 до 1640 и от 1350 до 1750 1900±25 2400±25 |

1900±25 2400±25 |

|

|

14 Наименьший радиус окружности по ворота при минимальной колее с под тормаживанием заднего внутреннего ко леса, м: а) по середине следа внешнего перед него колеса б) по середине следа внешнего задне го колеса |

|||

|

-

3,2 |

4,7

- |

-

3,2 |

|

|

15 База трактора, мм |

2470±30 |

2475±30 |

2470±30 |

|

16 Максимальная глубина преодоле ваемого брода, м |

0,90 |

||

|

17 Срок службы, лет |

10 |

||

|

18 Габаритные размеры, мм: а) длина с навесной системой в транспортном положении б) ширина по шинам задних колес

|

4040±50

2300±50 2800±50 2980±50 |

||

|

19 Шины (основная комплектация): а) передние колеса б) задние колеса |

|||

|

13.0/75-16 или 12-16 15.5R38 |

9.00R20 или 9.00-20 15.5R38 |

13.0/75-16 или 12-16 15.5R38 |

|

|

20 Электрооборудование по ГОСТ 3940: а) номинальное напряжение питания бортовой сети, В б) номинальное напряжение пуска, В |

12 12 |

||

|

Наименование параметра (характеристики) |

Значение параметра для тракторов |

||

|

80Х |

80Х.1 |

100Х |

|

|

21 Гидронавесная система: а) объемная подача насоса при номи нальной частоте вращения коленчатого вала двигателя, л/мин, не менее б) давление срабатывания предохра нительного клапана, МПа в) условный объемный коэффициент, не менеe |

45

20-2

0,65 |

||

|

22 Рабочее оборудование: а) задний вал отбора мощности:

2) номинальная частота вращения хвостовика ВОМ при включенном син хронном приводе, об/м пути б) полунезависимый боковой вал от бора мощности

ния хвостовика ВОМ, об/м пути г) заднее навесное устройство:

д) тягово-сцепное устройство: |

540 (570 5)) 1000 (955 5))

3,4

570

755

1,26

2800

2,2

В разделе 5 «Агрегатирование» |

||

|

1) Параметры двигателей, не указанные в таблице 1.2, должны соответство вать документации 243-0000100РЭ, 243С ⁄ 245С-0000100 РЭ. 2) Для справок. 3) Без ходоувеличителя. 4) Уточняется в зависимости от комплектации. 5) При частоте коленчатого вала двигателя 2200 мин -1). |

|||

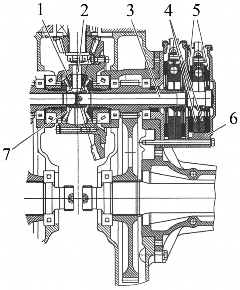

Остов трактора – полурамный.

Ходовая система тракторов «БЕЛАРУС-80Х» и «БЕЛАРУС-100Х» с одноко лесной осью – одно переднее управляемое колесо и два задних ведущих колеса, с пневматическими шинами низкого давления.

Ходовая система «БЕЛАРУС-80Х.1» и «БЕЛАРУС-100Х» с двухколесной осью два передних управляемых колеса и два задних ведущих колеса, с пневматиче скими шинами низкого давления.

На тракторах «БЕЛАРУС-80Х/80Х.1/100Х» установлен четырехтактный порш невой четырехцилиндровый двигатель внутреннего сгорания с рядным вертикаль ным расположением цилиндров, с непосредственным впрыском дизельного топлива и воспламенением от сжатия.

Система смазки двигателя комбинированная: часть деталей смазывается под дав лением, часть – разбрызгиванием. Система смазки состоит из масляного картера, масля ного насоса, масляного радиатора, центробежного масляного фильтра

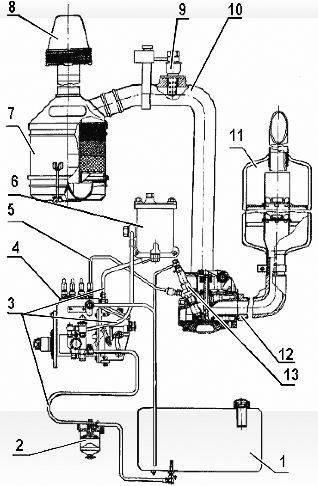

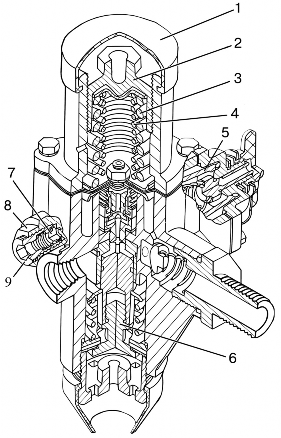

Система питания двигателя состоит из топливного насоса, форсунок, трубок низкого давления, топливопроводов высокого давления, фильтра грубой очистки топлива, фильтра тонкой очистки топлива.

Система пуска двигателя – электростартерная. Средство облегчения пуска двигате ля в условиях низких температур окружающей среды – электрофакельный подогреватель.

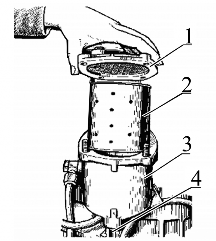

Система питания воздухом тракторов «БЕЛАРУС-80Х/80Х.1» состоит из воздухо подводящего тракта и воздухоочистителя. Воздухоочиститель – комбинированный, с су хой центробежной (моноциклон) и масляной инерционно-контактной очисткой воздуха.

Система питания воздухом трактора «БЕЛАРУС-100Х» состоит из турбоком прессора, воздухоподводящего тракта и воздухоочистителя. Турбокомпрессор вы полнен по схеме: радиальная центростремительная турбина и центробежный одно ступенчатый компрессор при консольном расположении колес относительно опор. Воздухоочиститель – комбинированный, с сухой центробежной и сухой двухступен чатой очисткой воздуха бумажными фильтрами-патронами.

Система охлаждения закрытого типа, с принудительной циркуляцией охлаждаю щей жидкости от центробежного насоса. Водяной насос приводится во вращение клино вым ремнем от шкива коленчатого вала. Для ускорения прогрева двигателя после пуска и автоматического регулирования температурного режима при различных нагрузках и тем пературах окружающего воздуха служит термостат, установленных на линии нагнетания.

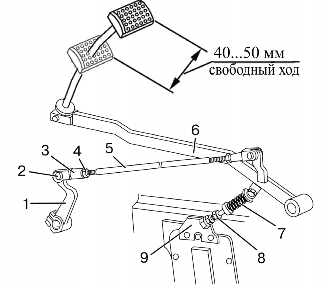

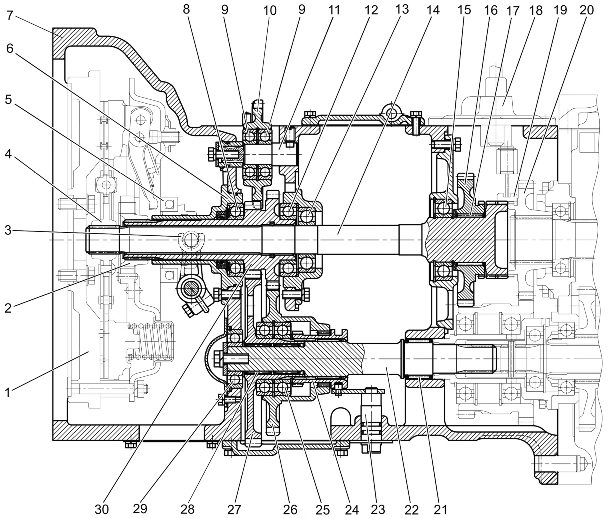

Муфта сцепления фрикционная однодисковая постоянно-замкнутого типа с меха ническим управлением. Накладки МС – безасбестовые (по заказу металлокерамические).

Коробка передач – механическая, ступенчатая, с механическим понижающим редуктором, удваивающим число передач.

Задний мост:

Главная передача – пара конических шестерен со спиральным зубом;

Механизм блокировки дифференциала – две кулачковые муфты (подвижная и неподвижная), блокирующие валы конечных передач при нажатии на педаль.

Конечные передачи пара прямозубых цилиндрических шестерен.

Дополнительные бортовые передачи (бортовые редукторы) – три прямозубые цилиндрические шестерни.

Тормоза:

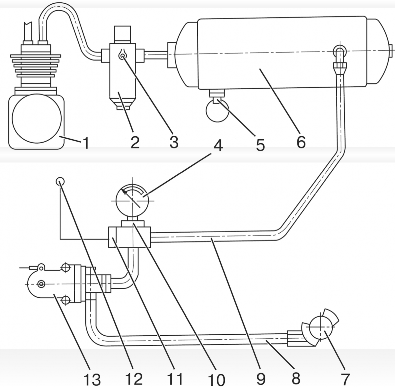

Тормоза – сухие дисковые с механическим приводом, действующие на задние колеса. На тракторах «БЕЛАРУС-80Х.1/100Х» управление сблокировано с пневмо приводом тормозов прицепной сельхозмашины.

Стояночный тормоз – дисковый, с отдельным механическим приводом. Управ ление сблокировано с пневмоприводом тормозов прицепа.

Привод тормозов прицепной сельхозмашины – пневматический, однопровод ный, сблокированный с управлением тормозами трактора.

Задний вал отбора мощности – независимый, двухскоростной (540 мин-1 и 1000 мин-1) и синхронный; направление вращения – по часовой стрелке со стороны торца хвостовика.

На трактор установлен хвостовик ВОМ 1с по ГОСТ 3480 (8 зубьев, 540 мин-1). В ЗИП трактора прикладываются хвостовик ВОМ 1 (6 зубьев, 540 мин-1), ВОМ 2 по ГОСТ 3480 (21 зуб, 1000 мин-1).

Боковой полунезависимый ВОМ – двухскоростной 570 мин-1 и 755 мин-1. На правление вращения – против часовой стрелки при виде на торец хвостовика; хво стовик ВОМ 1с по ГОСТ 3480 (8 зубьев)

Боковой синхронный ВОМ – с номинальной частотой вращения хвостовика ВОМ 1,26 об/метр пути на задних шинах 15.5R38. Направление вращения – против часовой стрелки при виде на торец хвостовика; хвостовик ВОМ 1с по ГОСТ 3480 (8 зубьев).

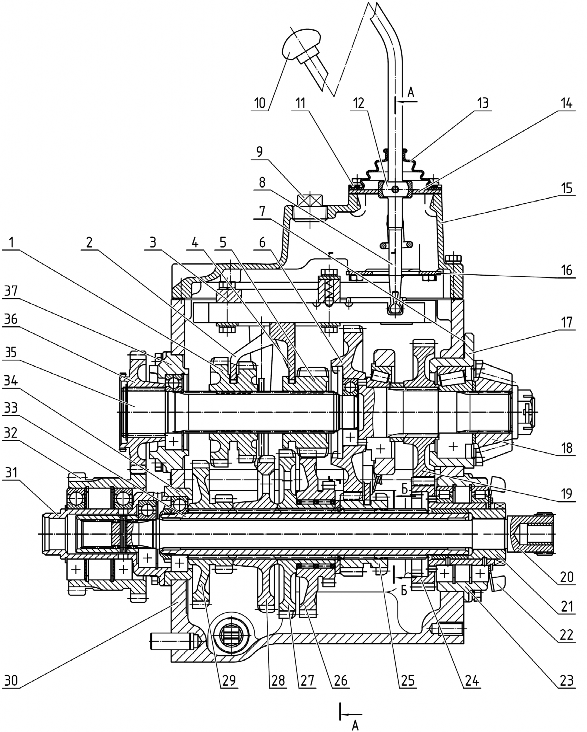

Рулевое управление – гидрообъемное. Насос питания – шестеренный с левым направлением вращения.

Насос-дозатор – героторный с открытым центром, без реакции на руле.

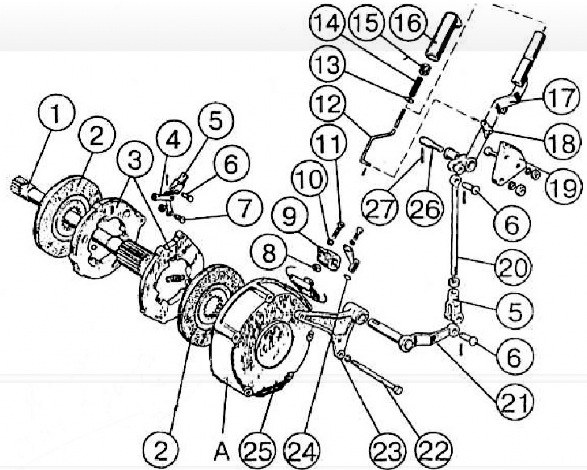

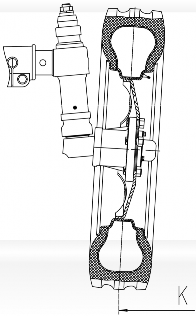

Тип механизма поворота – реечный с двумя гидроцилиндрами одностороннего действия.

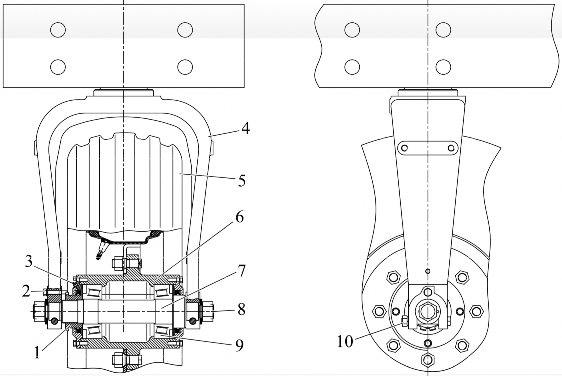

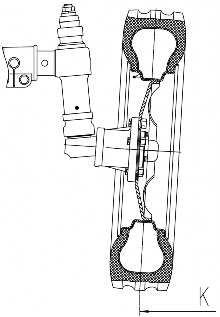

Передняя одноколесная ось тракторов «БЕЛАРУС-80Х/100Х» – фасонная вилка с осью колеса, на которой установлена ступица с направляющим колесом.

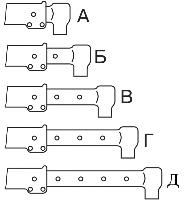

Передняя двухколесная ось тракторов «БЕЛАРУС-80Х.1» – подрессоренная, быстросъемная, с возможностью изменения колеи передних колес посредством вы движения кулаков.

Гидронавесная система – раздельно-агрегатная, обеспечивающая возмож ность высотного регулирования положения сельскохозяйственных орудий. При уста новке распределителя Р80-3/1-222 система имеет две пары боковых независимых выводов. При установке распределителя РП70-890 – две пары независимых боко вых выводов и одна пара задних выводов, дублированная с левыми боковыми выводами.

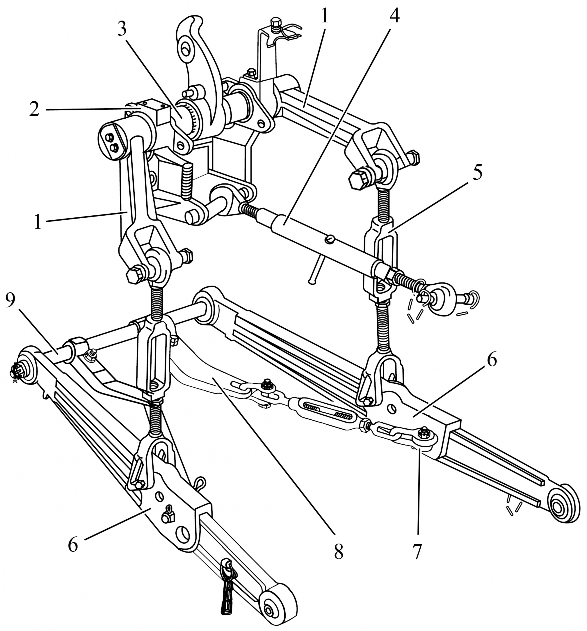

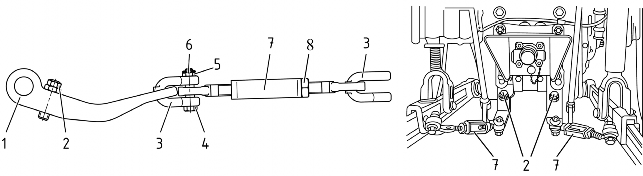

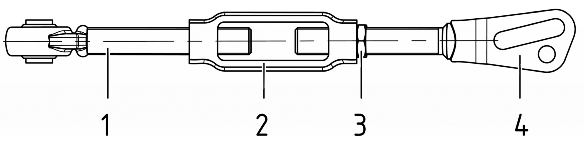

Заднее навесное устройство – трехточечное НУ, категория 2 по ГОСТ 10677 и по ИСО 730. Один цилиндр Ц100x200-3.

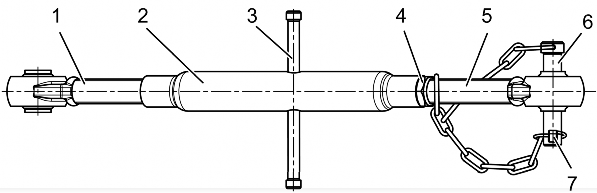

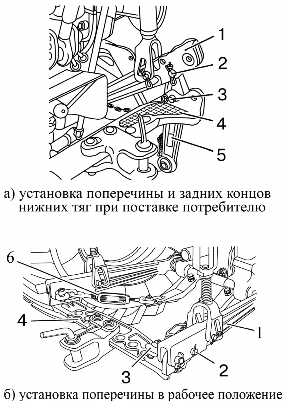

Тягово-сцепное устройство – поперечина ТСУ-1Ж для агрегатирования с при цепными и полунавесными машинами.

Кабина – защитная, обеспечивающая безопасность, микроклимат, шумовиб розащиту. с системой отопления и вентиляции Кабина оборудована подрессорен ным регулируемым по весу и росту оператора сиденьем, зеркалами заднего вида, противосолнечным козырьком, электрическими стеклоочистителями переднего и заднего стекол, стеклоомывателями переднего и заднего стекол, плафоном освеще ния и местом для установки радиоприемника. Двери кабины имеют замки, левая дверь с ключами.

Электрооборудование по ГОСТ 3940. Номинальное напряжение питания бор товой сети 12В. Номинальное напряжение пуска 12В. Приборы – комбинация прибо ров, электрический тахоспидометр, два блока контрольных ламп.

1.4 Уровень вибрации на рабочем месте оператора тракторов «БЕЛАРУС 80Х/80Х.1/100Х»

Максимально допустимые уровни вибрации в вертикальном направлении на си денье оператора тракторов «БЕЛАРУС-80Х/80Х.1/100Х» представлены в таблице 1.3.

Таблица 1.3

|

Наименование параметра |

Значение параметра в октавной полосе со среднегеометрической частотой, Гц |

||||

|

Октавная полоса, Гц |

2,0 |

4,0 |

8,0 |

16,0 |

31,5 |

|

Среднеквадратическое значение ускорения, м/с2 |

0,79 |

0,57 |

0,60 |

1,14 |

- |

Максимально допустимые уровни вибрации в горизонтальном направлении на сиденье оператора тракторов «БЕЛАРУС-80Х/80Х.1/100Х» представлены в таблице 1.4.

Таблица 1.4

|

Наименование параметра |

Значение параметра в октавной полосе со среднегеометрической частотой, Гц |

||||||

|

Октавная полоса, Гц |

1,0 |

2,0 |

4,0 |

8,0 |

16,0 |

31,5 |

63,0 |

|

Среднеквадратическое зна чение ускорения, м/с2 |

0,316 |

0,423 |

0,800 |

1,620 |

3,200 |

6,380 |

12,760 |

Максимально допустимые уровни локальной вибрации на органах управления тракторов «БЕЛАРУС-80Х/80Х.1/100Х» представлены в таблице 1.5.

Таблица 1.5

|

Наименование параметра |

Значение параметра в октавной полосе со среднегеометрической частотой, Гц |

||||

|

Октавная полоса, Гц |

16,0 |

31,5 |

63,0 |

125,0 |

250,0 |

|

Среднеквадратическое значение скорости, м/с |

4,0·10-2 |

2,8·10-2 |

2,0·10-2 |

1,4·10-2 |

1,0·10-2 |

|

Уровень скорости, дБ |

118 |

115 |

112 |

109 |

106 |

1.5 Маркировка трактора

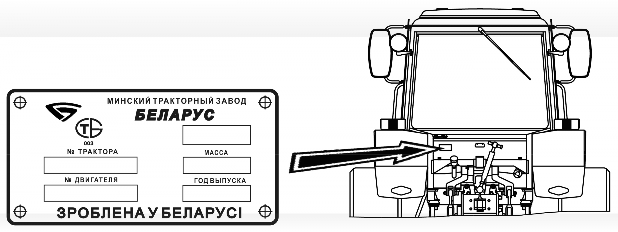

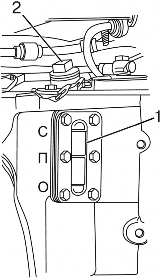

Фирменная металлическая табличка закреплена на задней стенке кабины слева, как показано на рисунке 1.5.1.

Кроме того, порядковый номер трактора нанесен ударным способом на пра вом или левом лонжероне полурамы.

Рисунок 1.5.1 – Место расположения фирменной маркировочной таблички трактора

1.6 Упаковка

Трактор отгружается потребителю без упаковки.

2 Органы управления и приборы

2.1 Расположение органов управления и приборов трактора

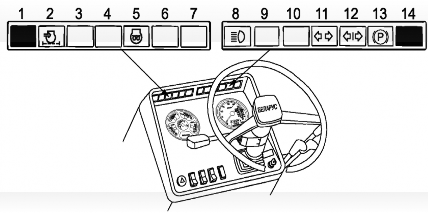

Органы управления и приборы, расположенные в кабине трактора, представлены на рисунках 2.1.1 и 2.1.2.

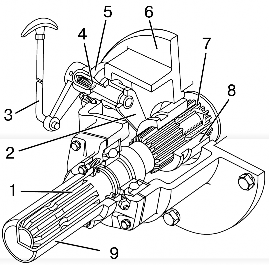

1 – выключатель аварийной сигнализации; 2 – маховичок управления шторкой водяного радиатора двигателя; 3 – многофункциональный подрулевой переключатель; 4 – комбинация приборов; 5 – блок контрольных ламп; 6 –тахоспидометр; 7 – место установки радиоприемника; 8 – дефлекторы; 9 – рециркуляционные заслонки; 10 – блок клавишных переключателей верхнего щитка; 11 – плафон кабины с выключателем; 12 – солнцезащитный козырек; 13, 14 – рукоятки управления выводами распределителя ГНС (выносными цилиндрами); 15 – рукоятка управления ЗНУ; 16 – рулевое колесо; 17 – пульт управления тахоспидометром; 18 – выключатель стартера и приборов; 19 – рычаг управления понижающим редуктором КП; 20 – переключатель ЭФП; 21 – педаль управления подачей топлива; 22 – педаль управления правым рабочим тормозом; 23 – соединительная планка тормозных педалей; 24 – педаль управления левым рабочим тормозом; 25 – рукоятка фиксации угла наклона рулевой колонки; 26 – рукоятка останова двигателя (красного цвета); 27 – педаль управления сцеплением; 28 – выключатель стеклоомывателя переднего стекла; 29 – центральный переключатель света.

Рисунок 2.1.1 – Расположение приборов и органов управления трактора:

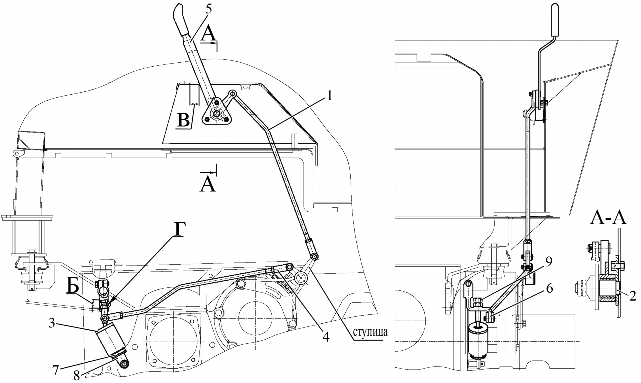

1 – рычаг переключения диапазонов и передач КП; 2 – педаль включения блокировки дифференциала заднего моста; 3 – рычаг управления стояночным тормозом; 4 – рычаг включения заднего ВОМ; 5 – рукоятка управления подачей топлива; 6 – выключатель АКБ; 7 – рычаг фиксации механизма ЗНУ в транспортном положении; 8 – тяга включения полунезависимого бокового ВОМ; 9 – тяга включения синхронного бокового ВОМ; 10 – рукоятка переключения заднего ВОМ с независимого на синхронный привод.

Рисунок 2.1.2 – Расположение органов управления трактора

2.2 Выключатели и переключатели щитка приборов

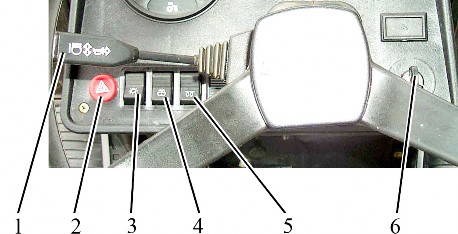

Выключатели и переключатели щитка приборов представлены на рисунке 2.2.1.

1 – многофункциональный подрулевой переключатель; 2 – выключатель аварийной световой сигнализации; 3 – центральный переключатель света; 4 – выключатель стеклоомывателя переднего стекла; 5 – выключатель ЭФП; 6 – выключатель стартера и приборов.

Рисунок 2.2.1 – Выключатели и переключатели щитка приборов

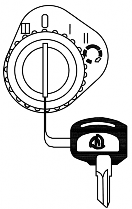

Выключатель стартера и приборов 6 (рисунок 2.2.1) имеет четыре положения:

-

«0» – выключено;

-

«I» – включены приборы, блоки контрольных ламп;

-

«II» – включен стартер (нефиксированное положение);

-

«III» – включен радиоприемник (поворот ключа против часовой стрелки). Радиоприемник работает только в положениях «I» и «III» выключателя стартера и приборов.

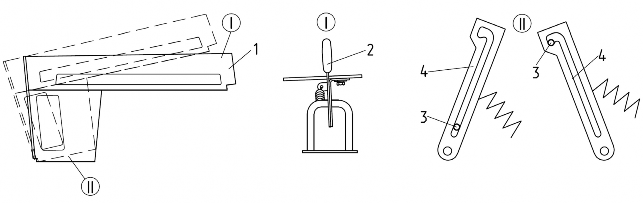

Схема положений выключателя стартера и приборов приведена на рисунке 2.2.2

и на инструкционной табличке выключателя.

Рисунок 2.2.2 – Схема положений выключателя стартера и приборов

Подрулевой многофункциональный переключатель 1 (рисунок 2.2.1) обеспечивает включение указателей поворота, переключение света фар (ближний-дальний), сигнализацию дальним светом, звуковой сигнал:

-

поворотом рычага подрулевого переключателя 1 от себя или на себя включается правый или левый указатель поворота соответственно. После поворота трактора рычаг автоматически возвращается в исходное положение.

-

звуковой сигнал включается при нажатии на рычаг в осевом направлении. Звуковой сигнал включается в любом положении рычага подрулевого переключателя 1.

-

при включенных дорожных фарах (установка клавиши 3 в положение «III») и при установке рычага переключателя 1 вниз включается «дальний свет», при включенных дорожных фарах и при установке рычага переключателя 1 вверх – «ближний свет».

-

при перемещении рычага переключателя 1 из положения «ближний свет» вверх до упора кратковременно включается «дальний свет» («мигание дальним светом», положение нефиксированное) независимо от положения центрального переключателя света. При отпускании рычага он автоматически возвращается в положение «ближнего света».

При нажатии на кнопку выключателя аварийной световой сигнализации 2 (рисунок 2.2.1) включается аварийная световая сигнализация. Встроенная в кнопку контрольная лампа мигает одновременно с мигающим светом сигнализации. При повторном нажатии на кнопку 2 аварийная сигнализация отключается.

Центральный переключатель света 3 (рисунок 2.2.1), имеет три положения:

-

положение «I» – «выключено» (утоплена верхняя на рисунке 2.2.1 часть клавиши);

-

положение «II» – «включены передние и задние габаритные огни, освещение номерного знака, освещение контрольно-измерительных приборов на щитке, а также габаритные огни на прицепной машине» (среднее положение);

-

положение «III» – «включены все потребители положения «II» и дорожные фары» (нижняя на рисунке 2.2.1 часть клавиши нажата до упора).

При нажатии на клавишу 4 (рисунок 2.2.1) (нефиксированное положение) включается стеклоомыватель переднего стекла. При отпускании клавиши 4 – стеклоомыватель переднего стекла выключается.

Выключатель электрофакельного подогревателя 5 (рисунок 2.2.1) используется при запуске двигателя при низких температурах.

После установки выключателя стартера и приборов в положение «I», нажмите клавишу 5 для включения спирали электрофакельного подогревателя. На блоке контрольных ламп в режиме непрерывного свечения включится контрольная лампа средств облегчения пуска. После начала ее мигания произведите запуск двигателя. После запуска двигателя отпустите клавишу 5 и ключ выключатель стартера и приборов.

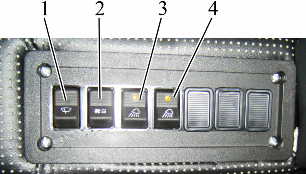

2.3 Блок клавишных переключателей верхнего щитка и выключатель стеклоочистителя заднего стекла

При нажатии на клавишу выключателя 1 (рисунок 2.3.1) включается стеклоочиститель переднего стекла.

Выключатель имеет три положения:

-

«Выключено»;

-

«Включена низкая скорость стеклоочистителя»;

-

«Включена высокая скорость стеклоочистителя».

При нажатии на клавишу переключателя 2 (рисунок 2.3.1) включается вентиляция воздуха в кабине.

Переключатель имеет три положения:

-

«Выключено»;

-

«Включен режим малой подачи воздуха»;

-

«Включен режим большой подачи воздуха».

Подробнее об управлении отопителем вентилятором указано в подразделе 2.4 «Управление отопителем вентилятором кабины».

При нажатии на клавишу выключателя 3 (рисунок 2.3.1) включаются две задние рабочие фары и световой индикатор, встроенный в клавишу.

При нажатии на клавишу выключателя 4 (рисунок 2.3.1) включаются две передние рабочие фары, и световой индикатор, встроенный в клавишу.

1 – выключатель стеклоочистителя переднего стекла; 2 – переключатель вентилятора кабины; 3 – выключатель задних рабочих фар; 4 – выключатель передних рабочих фар.

Рисунок 2.3.1 – Блок клавишных переключателей верхнего щитка

Включение и выключение стеклоочистителя заднего стекла осуществляется тумблером 1 (рисунок 2.3.2).

1 – тумблер; 2 – рычаг стеклоочистителя заднего стекла

Рисунок 2.3.2 – Включение и выключение стеклоочистителя заднего стекла (вид сверху)

2.4 Управление отопителем-вентилятором кабины

Элементы управления отопителем-вентилятором кабины представлены на рисунке 2.4.1.

1, 2 – рукоятка крана отопителя; 3 – рециркуляционная заслонка; 4 – переключатель вентилятора кабины; 5 – дефлектор; 6 – сливная пробка.

Рисунок 2.4.1 – Элементы управления отопителем-вентилятором кабины

Отопитель-вентилятор кабины может работать в двух режимах – отопления и вентиляции.

Для работы отопителя-вентилятора в режиме отопления необходимо выполнить следующие условия:

-

после заправки системы охлаждения запустите двигатель и дайте ему поработать на средних оборотах для прогрева воды до температуры от плюс 50°С до плюс 60°С, после чего откройте кран отопителя. Для этого рукоятку крана 1 (рисунок 2.4.1) необходимо повернуть до упора против часовой стрелки. Если кран отопителя установлен снаружи кабины, то необходимо отвернуть рукоятку 2. Затем увеличьте обороты двигателя и через 1…2 минуты убедитесь в циркуляции охлаждающей жидкости через радиатор отопителя, приоткрыв сливную пробку 6 сливного крана с правой стороны кабины. Радиатор отопителя должен начать прогреваться. Уровень охлаждающей жидкости в радиаторе системы охлаждения двигателя при этом понизится;

-

на тракторах «БЕЛАРУС-80Х/80Х.1» долейте охлаждающую жидкость в радиатор системы охлаждения двигателя до необходимого уровня (50…60 мм ниже верхней кромки заливной горловины радиатора). На тракторах «БЕЛАРУС-100Х» долейте охлаждающую жидкость в расширительный бачок до заполнения половины объема расширительного бачка.

-

включите вентилятор отопителя с помощью переключателя 4 и направьте поток воздуха с помощью дефлекторов 5;

-

путем открытия рециркуляционных заслонок 3 можно управлять количеством свежего воздуха, поступающего в кабину.

Для слива охлаждающей жидкости из системы отопления предусмотрены сливные пробки 6 с левой и правой сторон кабины. После слива охлаждающей жидкости, необходимо продуть систему сжатым воздухом, предварительно закрыв кран на блоке цилиндров и отвернув сливные пробки 6. После продувки затяните сливные пробки 6.

ВНИМАНИЕ: ПРИ РАБОТЕ ОТОПИТЕЛЯ-ВЕНТИЛЯТОРА В РЕЖИМЕ ОТОПЛЕНИЯ ОДНОВРЕМЕННО ВЫПОЛНЯЕТСЯ ВЕНТИЛЯЦИЯ КАБИНЫ. ДЛЯ РАБОТЫ ОТОПИТЕЛЯ-ВЕНТИЛЯТОРА В РЕЖИМЕ ТОЛЬКО ВЕНТИЛЯЦИИ (В ТЕПЛОЕ ВРЕМЯ ГОДА) КРАН ОТОПИТЕЛЯ ДОЛЖЕН БЫТЬ ЗАКРЫТ!

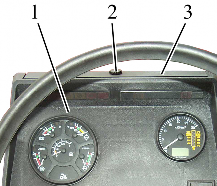

2.5 Комбинация приборов

Комбинация приборов 4 (рисунок 2.1.1) включает в себя пять указателей с пятью сигнальными лампами, как показано на рисунке 2.5.1.

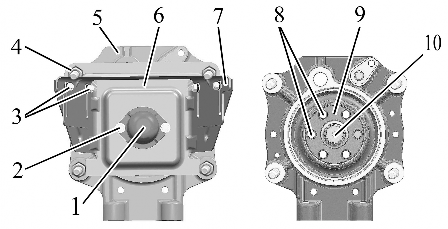

1 – сигнальная лампа резервного уровня топлива в баке; 2 – указатель давления воздуха в пневмосистеме; 3 – сигнальная лампа аварийного давления воздуха в пневмосистеме; 4 – указатель уровня топлива в баке; 5 – указатель напряжения; 6 – неиспользуемая сигнальная лампа; 7 – сигнальная лампа аварийной температуры охлаждающей жидкости двигателя; 8 – указатель температуры охлаждающей жидкости двигателя; 9 – сигнальная лампа аварийного давления масла в системе смазки двигателя; 10 – указатель давления масла в системе смазки двигателя.

Рисунок 2.5.1 – Комбинация приборов

Шкала указателя давления воздуха в пневмосистеме 2 (рисунок 2.5.1) имеет три зоны:

-

рабочая – от 500 до 800 кПа (зеленого цвета);

-

аварийные (две) — от 0 до 500 кПа и от 800 до 1000 кПа (красного цвета).

В шкалу указателя встроена сигнальная лампа 3 (красного цвета), которая загорается при понижении давлении в пневмосистеме менее 500 кПа.

Указатель напряжения 5 (рисунок 2.5.1) показывает напряжение аккумуляторных батарей при неработающем двигателе, когда ключ выключателя стартера и приборов (рисунок 2.2.2) находится в положении «I». При работающем двигателе указатель напряжения показывает напряжение на клеммах генератора.

Состояние системы питания в зависимости от положения стрелки на шкале указателя приведены в таблице 2.1.

Таблица 2.1 – Состояние системы питания

|

Зона на шкале указателя напряжения 5 (рисунок 2.5.1), цвет |

Состояние системы питания |

|

|

при работающем двигателе |

при неработающем двигателе |

|

|

13,0 – 15,0 В, зеленый |

нормальный режим зарядки |

- |

|

10,0 – 12,0 В, красный |

не работает генератор |

АКБ разряжена |

|

12,0 – 13,0 В, желтый |

Отсутствует зарядка АКБ (низкое зарядное напряжение) |

АКБ имеет нормальную зарядку |

|

15,0 – 16,0 В, красный |

перезаряд АКБ |

- |

|

белая риска в желтой зоне |

н |

оминальная ЭДС АКБ – 12,7 В |

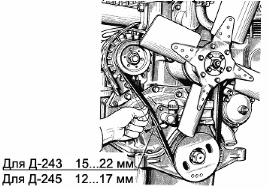

ВНИМАНИЕ: ЕСЛИ УКАЗАТЕЛЬ НАПРЯЖЕНИЯ ПОКАЗЫВАЕТ ОТСУТСТВИЕ ЗАРЯДКИ АКБ, ПРОВЕРЬТЕ СОСТОЯНИЕ И НАТЯЖЕНИЕ ПРИВОДНОГО РЕМНЯ ГЕНЕРАТОРА!

Шкала указателя объема топлива в баке 4 (рисунок 2.5.1) имеет деления

«0–1/4–1/2–3/4–1» (вариант 1), либо«0–0,5–1» (вариант 2). В шкалу указателя встроена сигнальная лампа 1 (оранжевого цвета), которая загорается при снижении количества топлива в баке до 1/8 от общего объема бака.

ВНИМАНИЕ: НЕ ДОПУСКАЙТЕ ИСПОЛЬЗОВАНИЯ ТОПЛИВА ДО СОСТОЯНИЯ

«СУХОГО БАКА» (СТРЕЛКА ПРИБОРА НАХОДИТСЯ В ЗОНЕ ОРАНЖЕВОГО ЦВЕТА)!

![]()

Шкала указателя температуры охлаждающей жидкости двигателя 8 (рисунок 2.5.1) имеет три зоны:

-

рабочая – от 80 до 105 °С (зеленого цвета);

-

информационная – от 40 до 80 °С (желтого цвета);

-

аварийная – от 105 до 120 °С (красного цвета).

В шкалу указателя встроена сигнальная лампа аварийной температуры (красного цвета) 7, которая загорается при значениях температуры охлаждающей жидкости от 105 °С и выше.

Шкала указателя давления масла в системе смазки двигателя 10 (рисунок 2.5.1) имеет три зоны:

-

рабочая – от 100 до 500 кПа (зеленого цвета);

-

аварийные (две) – 0 до 100 кПа и от 500 до 600 кПа (красного цвета).

В шкалу указателя встроена сигнальная лампа аварийного падения давления масла 9 (красного цвета), которая загорается при понижении давления менее 100 кПа.

ВНИМАНИЕ: ПРИ ЗАПУСКЕ ХОЛОДНОГО ДВИГАТЕЛЯ ВОЗМОЖНО ДАВЛЕНИЕ

600 кПа и ВЫШЕ!

ВНИМАНИЕ: ЕСЛИ ЛАМПА АВАРИЙНОГО ДАВЛЕНИЯ ГОРИТ ПРИ РАБОТАЮЩЕМ ДВИГАТЕЛЕ, НЕМЕДЛЕННО ОСТАНОВИТЕ ДВИГАТЕЛЬ И УСТРАНИТЕ НЕИСПРАВНОСТЬ!

2.6 Блоки контрольных ламп

В щитке приборов тракторов «БЕЛАРУС-80Х/80Х.1/100Х» установлены два блока контрольных ламп 5 (рисунок 2.1.1). Каждый БКЛ включает в себя шесть контрольных ламп и одну кнопку для проверки работоспособности контрольных ламп.

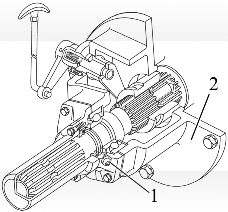

Схема расположения контрольных ламп и кнопок в БКЛ представлена на рисунке 2.6.1.

1, 14 – кнопка для проверки работоспособности контрольных ламп; 2 – контрольная лампа максимальной засоренности фильтра воздухоочистителя (оранжевого цвета); 3, 4, 6, 7, 9, 10 – неиспользуемые контрольные лампы, 5 – контрольная лампа-индикатор работы ЭФП (оранжевого цвета); 8 – контрольная лампа-индикатор включения дальнего света дорожных фар; 11 – контрольная лампа-индикатор включения указателей поворотов трактора; 12 – контрольная лампа-индикатор включения указателей поворотов прицепа трактора; 13 – контрольная лампа-сигнализатор включения стояночного тормоза.

Рисунок 2.6.1 – Блоки контрольных ламп

Принцип работы контрольных ламп БКЛ следующий:

-

при нажатии на кнопку 1 (рисунок 2.6.1) все лампы левого БКЛ должны гореть. При нажатии на кнопку 14 все лампы правого БКЛ должны гореть. Если одна из шести используемых контрольных ламп (2, 5, 8, 11, 12 или 13) не горит – необходимо установить исправную лампу;

-

контрольная лампа максимальной засоренности фильтра воздухоочистителя 2 загорается, когда превышен максимально допустимый уровень засоренности фильтра и необходима его очистка либо замена;

-

контрольная лампа-индикатор работы ЭФП отображает работу электрофакельного подогревателя (алгоритм работы контрольной лампы-индикатора ЭФП приведен в подразделе 3.17.2 «Эксплуатация электрофакельного подогревателя»;

-

контрольная лампа-индикатор включения дальнего света дорожных фар 8 загорается при включении дальнего света дорожных фар;

-

индикаторы включения указателей поворотов трактора и прицепа трактора 11 и 12 работают в мигающем режиме при включении подрулевым многофункциональным переключателем 1 (рисунок 2.2.1) сигнала правого или левого поворота, или при включении выключателя аварийной сигнализации 2;

контрольная лампа-сигнализатор включения стояночного тормоза 13 (рисунок 2.6.1) работает в мигающем режиме с частотой 1 Гц при срабатывании датчика включения стояночного тормоза.

2.7 Тахоспидометр

2.7.1 Общие сведения

Тахоспидометр отображает следующие параметры работы:

-

суммарное время работы двигателя;

-

скорость движения трактора;

-

обороты заднего ВОМ;

-

работоспособность датчиков скорости;

-

сигнализация повышенного напряжения в бортовой сети трактора.

На тракторах «БЕЛАРУС-80Х/80Х.1/100Х» может быть установлен тахоспидометр АР70.3813 либо индикатор комбинированный КД 8083.

2.7.2 Тахоспидометр АР70.3813

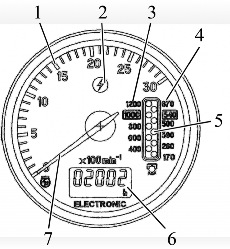

Тахоспидометр АР70.3813 представлен на рисунке 2.7.1.

1 – шкала оборотов двигателя, мин-1; 2 – сигнализатор повышенного напряжения в бортовой сети трактора (красного цвета); 3 – указатель оборотов заднего ВОМ в режиме 1000 мин-1 (световой индикатор); 4 – указатель оборотов заднего ВОМ в режиме 540 мин-1 (световой индикатор); 5 – дисплей индикации оборотов заднего ВОМ; 6 – дисплей (ЖКИ) индикации суммарного времени работы двигателя и скорости движения трактора; 7– стрелочный указатель оборотов коленчатого вала двигателя.

Рисунок 2.7.1 – Тахоспидометр АР70.3813

Порядок работы тахоспидометра АР70.3813 следующий:

На остановленном тракторе после установки выключателя стартера и приборов в положение «I» на дисплее 6 (рисунок 2.7.1) появляется индикация наработки двигателя в часах (h).

После запуска двигателя стрелочный указатель 7 перемещается по круговой шкале 1 для индикации частоты вращения коленчатого вала двигателя. Одновременно на дисплее 5 появляется индикация частоты вращения заднего ВОМ (мин-1) – на шкале 3 для заднего ВОМ в режиме 1000 мин-1 и на шкале 4 для заднего ВОМ в режиме 540 мин-1. Электрический сигнал частоты вращения заднего ВОМ подается с фазной обмотки генератора.

При движении трактора на дисплее 6 появляется индикация расчётной скорости движения трактора (км/ч), при этом индикация времени наработки двигателя исчезает. Показания скорости осуществляются по сигналу с датчика, установленного на шестерне конечной передачи колеса, вращающегося с меньшей частотой. Расчетная скорость несколько выше действительной, т.к. не учитывается буксование трактора.

Если, во время движения трактора, на дисплее 6 вместо показаний скорости появляются цифры «02…07», а через 121 секунд цифра «0» с правой стороны дисплея 6 – это значит, что нет сигнала с правого датчика скорости. Необходимо устранить неисправность. Если, во время движения трактора, на дисплее 6 вместо показаний скорости появляются цифры «02…07», а через 121 секунд цифра «0» с левой стороны дисплея 6– это значит, что нет сигнала с левого датчика скорости. Необходимо устранить неисправность. Показания скорости на дисплее 6 при этом отсутствуют. Для восстановления показаний скорости необходимо устранить вышеуказанные неисправности.

Сигнализатор 2 повышенного напряжения бортовой сети трактора загорается при напряжении питания бортсети свыше 18В и гаснет при снижении напряжения питания менее 16 В. Во время свечения сигнализатора 2 тахоспидометр не функционирует. При повышении напряжения в бортсети трактора свыше 18В возможен выход из строя ламп подсветки тахоспидометра, если они были включены. В этом случае необходимо заменить лампы подсветки тахоспидометра.

ВНИМАНИЕ: ПРИ ПОВЫШЕНИИ НАПРЯЖЕНИЯ ПИТАНИЯ БОРТОВОЙ СЕТИ ТРАКТОРА СВЫШЕ 18В ТАХОСПИДОМЕТР ПОЛНОСТЬЮ ОТКЛЮЧАЕТСЯ И ВОССТАНАВЛИВАЕТ РАБОТОСПОСОБНОСТЬ ПРИ СНИЖЕНИИ НАПРЯЖЕНИЯ БОРТОВОЙ СЕТИ МЕНЕЕ 16В!

2.7.3 Индикатор комбинированный КД 8083

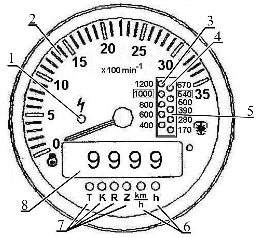

Индикатор комбинированный КД 8083 представлен на рисунке 2.7.2.

1 – сигнализатор повышенного напряжения в бортовой сети трактора (красного цвета); 2 – указатель оборотов двигателя (стрелочный индикатор); 3 – указатель оборотов заднего ВОМ в режиме 1000 мин-1 (световой индикатор); 4 – указатель оборотов заднего ВОМ в режиме 540 мин-1 (световой индикатор); 5 – дисплей индикации оборотов заднего ВОМ; 6 – светодиоды, засвечиваемые в режиме отображения скорости движения «km/h» и суммарного времени работы двигателя «h» (напротив соответствующего светодиода); 7 – светодиоды, засвечиваемые в режиме программирования коэффициентов «К», «R», «Z» и светодиод «Т», засвечиваемый в режиме указания уточненного суммарного времени работы двигателя (напротив соответствующего светодиода); 8 – дисплей (ЖКИ) индикации суммарного времени работы двигателя и скорости движения трактора.

Рисунок 2.7.2 – Индикатор комбинированный КД 8083

Порядок работы индикатора комбинированного КД 8083следующий:

На остановленном тракторе после установки выключателя стартера и приборов в положение «I» на дисплее 8 (рисунок 2.7.2) появляется индикация наработки двигателя в часах (h) и загорается светодиод 6, расположенный рядом с символом «h».

После запуска двигателя указатель оборотов двигателя 2 отображает частоту вращения коленчатого вала двигателя. Одновременно на дисплее 5 появляется индикация частоты вращения заднего ВОМ (мин-1) – на шкале 3 для заднего ВОМ в режиме 1000 мин-1 и на шкале 4 для заднего ВОМ в режиме 540 мин-1. Электрический сигнал частоты вращения заднего ВОМ подается с фазной обмотки генератора.

При движении трактора на дисплее 8 появляется индикация расчётной скорости движения трактора (км/ч) и загорается светодиод 6, расположенный рядом с символом «km/h». При этом индикация времени наработки двигателя исчезает. Показания скорости осуществляются по сигналу с датчика, установленного на шестерне конечной передачи колеса, вращающегося с меньшей частотой. Расчетная скорость несколько выше действительной, т.к. не учитывается буксование трактора.

Если через 121 секунд после начала движения, либо во время движения, с правой стороны дисплея 8 выводится символ «□» – это значит, что нет сигнала с правого датчика скорости. Если через 121 секунд после начала движения, либо во время движения, с левой стороны дисплея 8 выводится символ «□» – это значит, что нет сигнала с левого датчика скорости. Необходимо устранить неисправность. Показания скорости на дисплее 8 при этом отсутствуют. Для восстановления показаний скорости необходимо устранить вышеуказанные неисправности. Сигнализатор 1 повышенного напряжения в бортовой сети трактора загорается при повышении напряжения свыше 18В и гаснет при снижении напряжения питания менее 16В. Во время свечения сигнализатора 1 ИК не функционирует. При повышении напряжения в бортсети трактора свыше 18В возможен выход из строя ламп подсветки ИК, если они были

включены. В этом случае необходимо заменить лампы подсветки ИК.

ВНИМАНИЕ: ПРИ ПОВЫШЕНИИ НАПРЯЖЕНИЯ ПИТАНИЯ БОРТОВОЙ СЕТИ ТРАКТОРА СВЫШЕ 18В ИК ПОЛНОСТЬЮ ОТКЛЮЧАЕТСЯ И ВОССТАНАВЛИВАЕТ РАБОТОСПОСОБНОСТЬ ПРИ СНИЖЕНИИ НАПРЯЖЕНИЯ БОРТОВОЙ СЕТИ МЕНЕЕ 16В!

2.8 Рулевое управление

2.8.1 Общие сведения

Тракторы «БЕЛАРУС-80Х/80Х.1/100Х» оборудованы гидрообъемным рулевым управлением (ГОРУ). Для поворота направляющих колес требуется небольшое усилие по управлению насосом-дозатором. Необходимое для поворота давление в гидросистеме ГОРУ создается насосом питания с приводом от двигателя.

Если двигатель остановлен, насос питания не создает давление и гидросистема ГОРУ автоматически переключается на ручной режим, при котором необходимое для поворота давление создается насосом-дозатором, для чего к рулевому колесу необходимо прикладывать значительно большее усилие для поворота трактора.

2.8.2 Регулировки рулевого колеса

Рулевое колесо имеет следующие регулировки:

-

по высоте, вдоль оси рулевого вала.

-

по углу наклона к горизонту;

Для изменения положения рулевого колеса 2 (рисунок 2.8.1) по высоте необходимо выполнить следующее:

-

отвернуть зажим 1 на 3...5 оборотов;

-

переместить рулевое колесо 2 в требуемое положение;

- затянуть зажим 1 усилием руки.

Диапазон регулировки рулевого колеса по высоте равен 100 мм.

1 – зажим; 2 – рулевое колесо.

Рисунок 2.8.1 – Изменение положения рулевого колеса по высоте

Рулевая колонка может наклоняться и фиксироваться в четырех положениях от 25° до 40° с интервалом 5°. Для наклона рулевой колонки потяните на себя рукоятку 1 (рисунок 2.8.2), наклоните рулевую колонку в удобное для работы положение и, отпуская рукоятку 1, плавно покачивайте рулевую колонку в продольном направлении до надежной фиксации.

При зафиксировании рулевой колонки в крайнем переднем положении установите рычаг переключения передач в положение «Нейтраль», затем переместите его в крайнее левое положение и, удерживая его в этом положении до полного запуска двигателя, запустите двигатель. Затем, на стоящем тракторе, убедитесь в нормальной работе рулевого управления.

1 – рукоятка фиксации угла наклона рулевой колонки; 2 – щиток приборов.

Рисунок 2.8.2 – Изменение положения угла наклона рулевой колонки

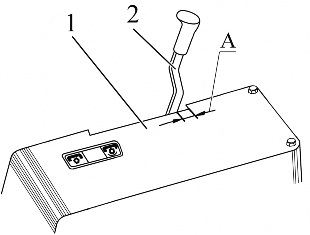

2.9 Управление стояночным тормозом

Верхнее положение рычага 1 (рисунок 2.9.1) – стояночный тормоз включен. Нижнее положение рычага 1 – стояночный тормоз выключен.

Для выключения стояночного тормоза нажмите кнопку «А» рычага управления и опустите рычаг 1 вниз до упора.

На рисунке 2.9.1 рычаг управления стояночным тормозом показан в положении

«Включено».

1 – рычаг управления стояночным тормозом Рисунок 2.9.1 – Управление стояночным тормозом

2.10 Рукоятка останова двигателя, выключатель аккумуляторных батарей

При вытягивании рукоятки красного цвета 26 (рисунок 2.1.1) на себя прекращается подача топлива в цилиндры двигателя, и двигатель прекращает работу. При отпускании рукоятка 21 под воздействием пружины возвращается в исходное положение.

При нажатии на кнопку 6 (рисунок 2.1.2) включаются» АКБ. При повторном нажатии – АКБ отключаются.

2.11 Рукоятка ручного управления подачей топлива, управление шторкой системы охлаждения двигателя

При перемещении рукоятки 5 (рисунок 2.1.2) в крайнее переднее положение осуществляется максимальная подача топлива, при перемещении в крайнее заднее положение – минимальная подача топлива, соответствующая минимальным оборотам холостого хода.

При пуске и прогреве холодного двигателя шторка поднимается вращением маховичка 2 (рисунок 2.1.1) по часовой стрелке. Для понижения температуры охлаждающей жидкости шторка опускается путем нажатия на маховичок вдоль его оси.

2.12 Педали трактора

-

При нажатии на педаль 27 (рисунок 2.1.1) сцепление выключается.

-

При нажатии на педаль 24 (рисунок 2.1.1) происходит затормаживание заднего левого колеса.

-

При нажатии на педаль 22 (рисунок 2.1.1) происходит затормаживание заднего правого колеса. Если в комплектацию пневмопривода входит тормозной кран, то при нажатии на педаль 22 срабатывает тормозной кран пневмопривода тормозов прицепных машин.

Соединительная планка тормозных педалей 23 предназначена для одновременного торможения правым и левым тормозами.

-

При нажатии на педаль 21 (рисунок 2.1.1) увеличиваются обороты двигателя.

-

При нажатии до упора на педаль 2 (рисунок 2.1.2) блокировка дифференциала заднего моста включается, при снятии ноги с педали – БД заднего моста отключается. БД заднего моста используется для кратковременного блокирования задних колес при преодолении препятствий.

ЗАПРЕЩАЕТСЯ РАБОТА ТРАКТОРА С ВКЛЮЧЕННОЙ БЛОКИРОВКОЙ ДИФФЕРЕНЦИАЛА ЗАДНЕГО МОСТА ПРИ СКОРОСТИ ДВИЖЕНИЯ СВЫШЕ 13 КМ/Ч.

ЗАПРЕЩАЕТСЯ РАБОТА ТРАКТОРА НА ТРАНСПОРТЕ НА ДОРОГАХ С ТВЕРДЫМ ПОКРЫТИЕМ С ПОСТОЯННО ВКЛЮЧЕННОЙ БЛОКИРОВКОЙ ДИФФЕРЕНЦИАЛА ЗАДНЕГО МОСТА.

2.13 Переключение диапазонов, передач и ступеней понижающего редуктора КП

2.13.1 Общие сведения

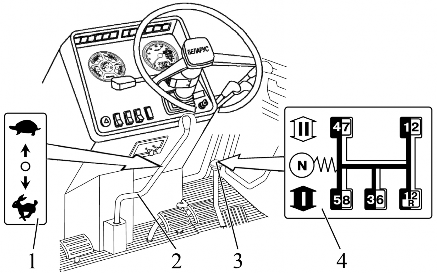

Элементы управления КП представлены на рисунке 2.13.1.

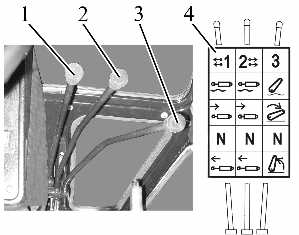

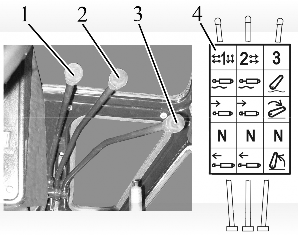

1 – схема переключения ступеней понижающего редуктора КП; 2 – рычаг управления понижающим редуктором КП; 3 – рычаг переключения диапазонов и передач КП; 4 – схема переключения диапазонов и передач КП.

Рисунок 2.13.1 – Управление КП

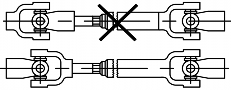

На тракторах «БЕЛАРУС-80Х/80Х.1/100Х» установлена механическая ступенчатая двухдиапазонная КП, с одним, расположенным по центру, рычагом переключения диапазонов и передач, с заблокированной 9-ой (прямой) передачей, с механическим понижающим редуктором. Совместно с механическим понижающим редуктором КП позволяет получить 16 передач переднего и 4 передачи заднего хода трактора.

По заказу на Ваш трактор может быть установлен ходоувеличитель, позволяющий получить дополнительно четыре скорости переднего хода и четыре скорости заднего хода. Особенности эксплуатации трактора с ходоувеличителем приведены в подразделе 3.19 «Установка ходоувеличителя».

2.13.2 Переключение диапазонов и передач КП

Включение передач и диапазонов КП осуществляется одним рычагом 3 (рисунок 2.13.1), в соответствии со схемой 4, представленной на рисунке 2.13.1, а также приведенной в инструкционной табличке в кабине трактора.

ВНИМАНИЕ: ПЕРЕКЛЮЧЕНИЕ ПЕРЕДАЧ И ДИАПАЗОНОВ КП ОСУЩЕСТВЛЯЕТСЯ ТОЛЬКО ПРИ ОСТАНОВЛЕННОМ ТРАКТОРЕ И ВЫКЛЮЧЕННОМ СЦЕПЛЕНИИ!

Перед включением передачи КП необходимо установить требуемый диапазон КП. Для включения диапазона КП необходимо переместить рычаг переключения диапазонов и передач 3 из нейтрального положения в положение диапазонного редуктора, как указано на схеме 4. Далее, для включения I-го (пониженного) диапазона оператор перемещает рычаг 3 назад, а для включения II-го (повышенного) диапазона – вперед.

ВНИМАНИЕ: В ДИАПАЗОННОМ РЕДУКТОРЕ КП ОТСУТСТВУЕТ ФИКСИРОВАННОЕ НЕЙТРАЛЬНОЕ ПОЛОЖЕНИЕ, ПОЭТОМУ В ДИАПАЗОННОМ РЕДУКТОРЕ КП ВСЕГДА ДОЛЖЕН БЫТЬ ВКЛЮЧЕН ИЛИ I-ЫЙ ИЛИ II-ОЙ ДИАПАЗОН!

На каждом диапазоне включение требуемой передачи осуществляется согласно схеме 4 на рисунке 2.13.1.

ВНИМАНИЕ: ИСПОЛЬЗОВАТЬ ПЕРЕДАЧИ ЗАДНЕГО ХОДА R ДОПУСКАЕТСЯ ЛИШЬ ПРИ МАНЕВРИРОВАНИИ (КРАТКОВРЕМЕННО, БЕЗ НАГРУЗКИ). ИСПОЛЬЗОВАТЬ ПЕРЕДАЧУ R ЗАДНЕГО ХОДА В ТЯГОВОМ РЕЖИМЕ НЕ ДОПУСКАЕТСЯ!

2.13.3 Управление понижающим редуктором

Управление механическим понижающим редуктором осуществляется рычагом 2 (рисунок 2.13.1), выведенным в кабину и расположенным под правую руку оператора, в соответствии со схемой 1, представленной на рисунке 2.13.1, а также приведенной в инструкционной табличке в кабине трактора.

Для переключения с пониженной ступени редуктора на повышенную, оператор перемещает рычаг управления редуктором назад к себе. Для переключения с повышенной ступени на пониженную – вперед от себя.

ВНИМАНИЕ: В ПОНИЖАЮЩЕМ РЕДУКТОРЕ ОТСУТСТВУЕТ ФИКСИРОВАННОЕ НЕЙТРАЛЬНОЕ ПОЛОЖЕНИЕ, ПОЭТОМУ В ПОНИЖАЮЩЕМ РЕДУКТОРЕ ВСЕГДА ДОЛЖНА БЫТЬ ВКЛЮЧЕНА ЛИБО ПОНИЖЕННАЯ, ЛИБО ПОВЫШЕННАЯ СТУПЕНЬ. УСТАНОВКА РЫЧАГА В НЕЙТРАЛЬ (НЕФИКСИРОВАННОЕ ПОЛОЖЕНИЕ) ДОПУСКАЕТСЯ ТОЛЬКО ПРИ ЗАПУСКЕ ДВИГАТЕЛЯ В ХОЛОДНОЕ ВРЕМЯ ГОДА!

ВНИМАНИЕ: ПЕРЕКЛЮЧЕНИЕ ПОНИЖАЮЩЕГО РЕДУКТОРА ОСУЩЕСТВЛЯЕТСЯ НА ЛЮБОЙ ПЕРЕДАЧЕ КП И ТОЛЬКО ПРИ ОСТАНОВЛЕННОМ ТРАКТОРЕ И ВЫКЛЮЧЕННОМ СЦЕПЛЕНИИ!

2.13.4 Диаграмма скоростей трактора

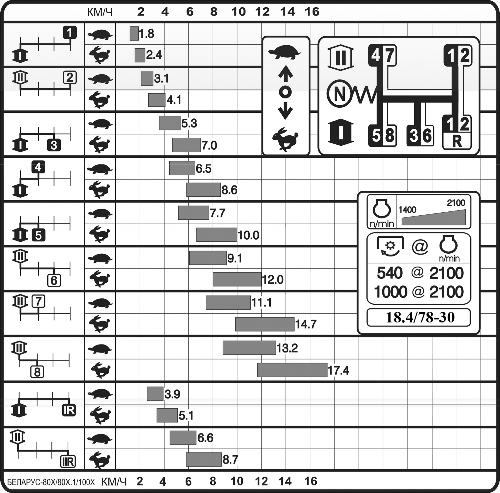

Табличка диаграммы скоростей тракторов «БЕЛАРУС-80Х/80Х.1/100Х» на задних шинах базовой комплектации 15.5R38 установлена на правом стекле кабины и представлена на рисунке 2.13.2.

Табличка диаграммы скоростей тракторов «БЕЛАРУС-80Х/80Х.1/100Х» на задних шинах 18.4/78-30 представлена на рисунке 2.13.3.

Для уточнения скоростного ряда тракторов «БЕЛАРУС-80Х/80Х.1/100Х» с другими задними шинами, перечисленными в таблице 3.1, обратитесь к Вашему дилеру.

Рисунок 2.13.2 – Диаграмма скоростей тракторов «БЕЛАРУС-80Х/80Х.1/100Х» на задних шинах базовой комплектации 15.5R38

Рисунок 2.13.3 – Диаграмма скоростей тракторов «БЕЛАРУС-80Х/80Х.1/100Х» на задних шинах 18.4/78-30

2.14 Управление валами отбора мощности

2.14.1 Общие сведения

На тракторах «БЕЛАРУС-80Х/80Х.1/100Х» установлены три вала отбора мощности:

-

задний ВОМ:

-

боковой полунезависимый ВОМ;

-

боковой синхронный ВОМ.

Дополнительные сведения по правилам работы с валами отбора мощности, не включенные в настоящий подраздел 2.14, приведены в подразделе 4.2.7 «Использование ВОМ».

2.14.2 Управление задним валом отбора мощности

2.14.2.1 Рукоятка переключения заднего ВОМ с независимого на синхронный привод При перемещении рукоятки 10 (рисунок 2.1.2) в крайнее левое положение (по

ходу трактора) включается синхронный привод, в крайнее правое – независимый, в среднее – положение «нейтраль».

ВНИМАНИЕ: СИНХРОННЫЙ ПРИВОД ЗАДНЕГО ВОМ ВКЛЮЧАЙТЕ ТОЛЬКО ИЗ НЕЙТРАЛЬНОГО ПОЛОЖЕНИЯ ПРИ РАБОТАЮЩЕМ ДВИГАТЕЛЕ НА НИЗШИХ ПЕРЕДАЧАХ I-ГО ИЛИ II-ГО ДИАПАЗОНОВ КП НА ДВИЖУЩЕМСЯ ТРАКТОРЕ. В ПРОТИВНОМ СЛУЧАЕ ВОЗМОЖНЫ ПОВРЕЖДЕНИЯ СИЛОВОЙ ПЕРЕДАЧИ! ПЕРЕКЛЮЧЕНИЕ СИНХРОННОГО ПРИВОДА ВОМ В НЕЙТРАЛЬ ВЫПОЛНЯЙТЕ АНАЛОГИЧНЫМ ОБРАЗОМ!

ВНИМАНИЕ: НЕЗАВИСИМЫЙ ПРИВОД ВОМ ИЗ НЕЙТРАЛЬНОГО ПОЛОЖЕНИЯ ВКЛЮЧАЙТЕ ТОЛЬКО ПРИ НЕРАБОТАЮЩЕМ ДВИГАТЕЛЕ! ПЕРЕКЛЮЧЕНИЕ НЕЗАВИСИМОГО ПРИВОДА ВОМ В НЕЙТРАЛЬ ВЫПОЛНЯЙТЕ АНАЛОГИЧНЫМ ОБРАЗОМ!

2.14.2.2 Включение заднего вала отбора мощности

Включение заднего ВОМ возможно только в том случае, если рукоятка 10 (рисунок 2.1.2) установлена в положение «включен синхронный привод заднего ВОМ» либо в положение «включен независимый привод заднего ВОМ». В положении «нейтраль» задний ВОМ не работает.

Рычаг включения заднего ВОМ 4 (рисунок 2.1.2) имеет два положения:

-

при перемещении рычага 4 из крайнего переднего положения в крайнее заднее происходит включение заднего ВОМ;

-

при перемещении рычага 4 из крайнего заднего положения в крайнее переднее происходит выключение заднего ВОМ.

Включать и выключать задний ВОМ рекомендуется при работающем двигателе.

Примечание – На рисунке 2.14.1 рычаг включения заднего ВОМ 1 установлен в положение «задний ВОМ выключен».

1 – рычаг включения заднего ВОМ; 2 – инструкционная табличка управления задним ВОМ. Рисунок 2.14.1 –Схема включения заднего ВОМ

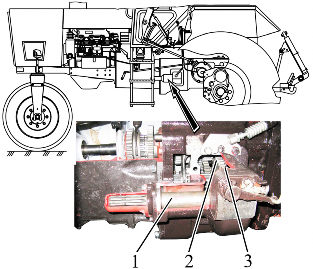

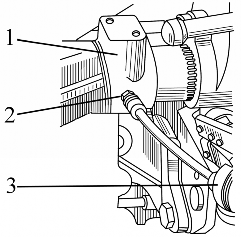

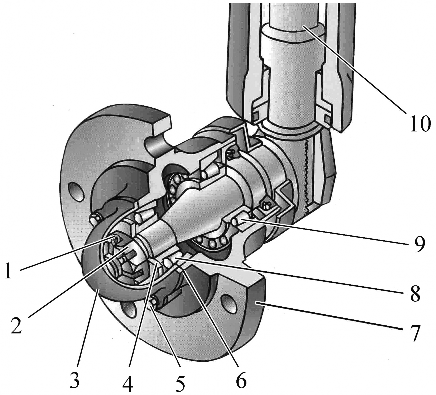

2.14.2.3 Переключатель двухскоростного независимого привода заднего ВОМ Поводок независимого привода ВОМ 2 (рисунок 2.14.2) имеет два положения: I – 540 мин-1) – крайнее, по часовой стрелке;

II – 1000-1) – крайнее против часовой стрелки.

Для установки нужной скорости вращения ВОМ отверните на один оборот болт 1, поверните поводок 2 в положение «I» или «II» и затяните болт 1.

ВНИМАНИЕ: ПЕРЕКЛЮЧЕНИЕ СКОРОСТЕЙ ВОМ ВЫПОЛНЯЙТЕ ТОЛЬКО ПРИ НЕРАБОТАЮЩЕМ ДВИГАТЕЛЕ!

Рисунок 2.14.2 – Переключение скорости вращения ВОМ (вид снизу трансмиссии)

2.14.2.4 Работа трактора без использования заднего ВОМ

При работе трактора без использования заднего ВОМ поводок переключения независимого двухскоростного привода ВОМ необходимо установить в положение 540 мин-1), рукоятку переключения заднего ВОМ с независимого на синхронный привод – в нейтральное положение, рычаг включения заднего ВОМ – в положение "ВОМ выключен". Защитный колпак ограждения заднего заднего ВОМ должен быть установлен.

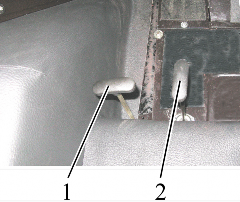

2.14.3 Управление боковым полунезависимым валом отбором мощности Управление боковым полунезависимым валом отбором мощности осуществ-

ляется тягой 1 (рисунок 2.14.3), которая расположена с левой стороны от сиденья оператора.

Тяга 1 имеет два фиксируемых положения:

-

"ВОМ включен" – верхнее положение;

-

"ВОМ выключен" – нижнее положение.

1 – тяга включения полунезависимого бокового ВОМ; 2 – тяга включения синхронного бокового ВОМ.

Рисунок 2.14.3 – Управление боковыми валами отбора мощности

Схема включения бокового полунезависимого ВОМ представлена на рисунке 2.14.4, а также приведена в инструкционной табличке в кабине трактора с левой стороны под стеклом.

Рисунок 2.14.4 –Схема включения боковых ВОМ

ВНИМАНИЕ: БОКОВОЙ ПОЛУНЕЗАВИСИМЫЙ ВОМ ОТКЛЮЧАЕТСЯ ПРИ НАЖАТИИ НА ПЕДАЛЬ СЦЕПЛЕНИЯ!

ВНИМАНИЕ: ВКЛЮЧЕНИЕ И ВЫКЛЮЧЕНИЕ БОКОВОГО ПОЛУНЕЗАВИСИМОГО ВОМА ВЫПОЛНЯЕТСЯ ПРИ НЕРАБОТАЮЩЕМ ДВИГАТЕЛЕ, ЛИБО ПРИ РАБОТАЮЩЕМ ДВИГАТЕЛЕ И ВЫЖАТОЙ ПЕДАЛИ СЦЕПЛЕНИЯ!

Боковой полунезависимый ВОМ при номинальных оборотах двигателя имеет две частоты вращения:

-

755 мин-1 – при включенной повышенной ступени понижающего редуктора КП

(«заяц»);

-

570 мин-1 – при включенной пониженной ступени понижающего редуктора КП

(«черепаха»).

2.14.4 Управление боковым синхронным валом отбором мощности

Управление боковым синхронным валом отбором мощности осуществляется тягой 2 (рисунок 2.14.3), которая расположена с левой стороны от сиденья оператора.

Тяга 2 имеет два фиксируемых положения:

-

"ВОМ включен" – нижнее положение;

-

"ВОМ выключен" – верхнее положение.

Схема включения бокового синхронного ВОМ представлена на рисунке 2.14.4, а также приведена в инструкционной табличке в кабине трактора с левой стороны под стеклом.

ВНИМАНИЕ: ВКЛЮЧЕНИЕ БОКОВОГО СИНХРОННОГО ВОМА ВЫПОЛНЯЕТСЯ ПРИ РАБОТАЮЩЕМ ДВИГАТЕЛЕ!

2.15 Управление гидронавесной системой

2.15.1 Общие сведения

К элементам управления ГНС относятся рукоятки управления выносными цилиндрами и ЗНУ, детали управления насосом ГНС и рычаг фиксации механизма ЗНУ в транспортном положении.

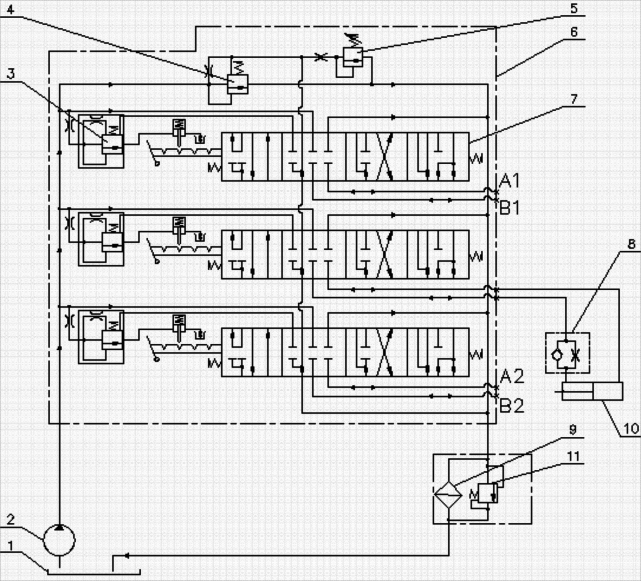

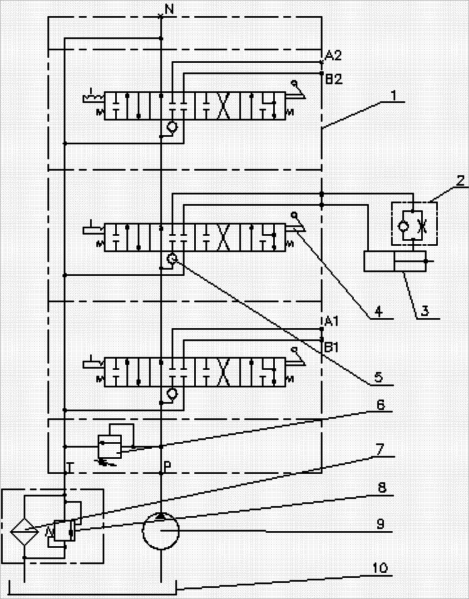

На тракторах «БЕЛАРУС-80Х/80Х.1/100Х» может быть установлен распределитель Р80-3/1-222 (две пары боковых независимых выводов) или распределитель РП70-890 (две пары независимых боковых выводов и одна пара задних выводов, дублированная с левыми боковыми выводами).

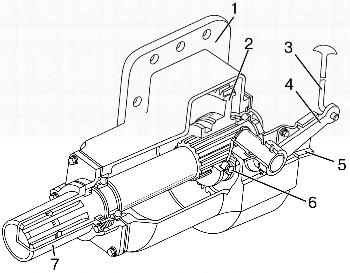

2.15.2 Управление насосом ГНС

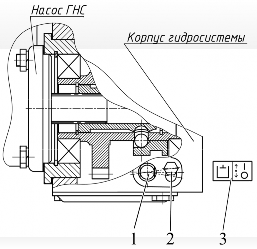

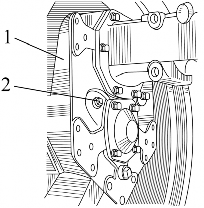

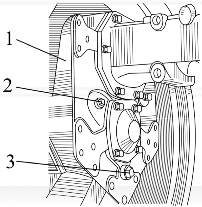

Валик включения насоса ГНС 1 (рисунок 2.15.1) имеет два положения:

-

«насос ГНС включен» – валик 1 повернут против часовой стрелки до упора;

-

«насос ГНС выключен» – валик 1 повернут по часовой стрелке до упора. Прежде чем повернуть валик 1 в любое из двух положений, ослабьте болт 2 на 1…1,5 оборота и поверните валик 1 вместе со стопорной пластиной. Затяните болт 2.

Схема включения насоса ГНС представлена на рисунке 2.15.1, а также приведена в инструкционной табличке на нижней части передней стенке кабины.

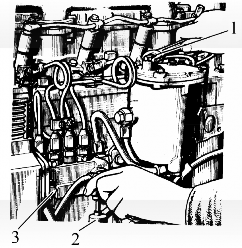

1 – валик включения насоса ГНС; 2 – болт; 3 – схема включения насоса ГНС. Рисунок 2.15.1 – Управление насосом ГНС

Примечание – На рисунке 2.15.1 показано положение «насос ГНС выключен».

ВНИМАНИЕ: ВКЛЮЧАЙТЕ И ВЫКЛЮЧАЙТЕ НАСОС ГНС ТОЛЬКО НА МИНИМАЛЬНЫХ ХОЛОСТЫХ ОБОРОТАХ ДВИГАТЕЛЯ!

При возникновении дефектов ГНС, приведших к утечкам масла из гидронавесной системы, выключайте насос ГНС при транспортировке трактора к месту ремонта.

2.15.3 Управление выносными гидроцилиндрами и ЗНУ

2.15.3.1 Управление выносными гидроцилиндрами и ЗНУ при установленном распределителе Р80-3/1-222

1, 2 – рукоятки управления выводами распределителя ГНС (выносными цилиндрами); 3 – рукоятка управления ЗНУ; 4 – инструкционная табличка со схемой управления распределителем Р80-3/1-222.

Рисунок 2.15.2 – Управление выносными гидроцилиндрами и ЗНУ при установленном распределителе Р80-3/1-222

Каждая из трех рукояток 1, 2, 3 (рисунок 2.15.2) распределителя Р80-3/1-222 имеет четыре положения:

-

«Плавающее» – крайнее верхнее фиксированное положение;

-

«Принудительное опускание» – среднее верхнее нефиксированное положение между позициями «Плавающее» и «Нейтраль». В положении "Принудительное опускание" при работающем двигателе рукоятку следует удерживать рукой, так как после отпускания рукоятка автоматически возвращается в положение «Нейтраль»;

-

«Нейтраль» – среднее нижнее фиксированное положение;

-

«Подъем» – крайнее нижнее фиксированное положение с автовозвратом. В положении "Подъем" при работающем двигателе рукоятка возвращается в положении

«Нейтраль» при достижении давления автовозврата (завершения хода цилиндра).

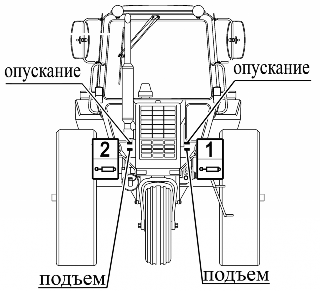

Схема расположения и подключения выводов распределителя Р80-3/1-222 к внешним потребителям на тракторах «БЕЛАРУС-80Х/80Х.1/100Х» представлена на рисунке 2.15.3.

Рисунок 2.15.3 – Схема расположения и подключения выводов распределителя Р80-3/1-222 к внешним потребителям

2.15.3.2 Управление выносными гидроцилиндрами и ЗНУ при установленном распределителе РП70-890

1, 2 – рукоятки управления выводами распределителя ГНС (выносными цилиндрами); 3 – рукоятка управления ЗНУ; 4 – инструкционная табличка со схемой управления распределителем РП70-890.

Рисунок 2.15.4 – Управление выносными гидроцилиндрами и ЗНУ при установленном распределителе РП70-890

Каждая из трех рукояток 1, 2, 3 (рисунок 2.15.4) распределителя РП70-890 имеет четыре положения:

-

«Плавающее» – крайнее верхнее фиксированное положение;

-

«Принудительное опускание» – среднее верхнее нефиксированное положение между позициями «Плавающее» и «Нейтраль». В положении "Принудительное опускание" при работающем двигателе рукоятку следует удерживать рукой, т. к после отпускания рукоятка автоматически возвращается в положение «Нейтраль»;

-

«Нейтраль» – среднее нижнее фиксированное положение;

-

«Подъем» – крайнее нижнее нефиксированное положение. В положении "Подъем" при работающем двигателе рукоятку следует удерживать рукой, т. к после отпускания рукоятка автоматически возвращается в положение «Нейтраль».

ВНИМАНИЕ. ПО ЗАКАЗУ ПОТРЕБИТЕЛЯ НА ТРАКТОРАХ «БЕЛАРУС80Х/80Х.1/100Х» МОЖЕТ УСТАНАВЛИВАТЬСЯ РАСПРЕДЕЛИТЕЛЬ РП70-890 С ФИКСАЦИЕЙ В ПОЛОЖЕНИИ «ПОДЪЕМ» ЗОЛОТНИКА УПРАВЛЕНИЯ ПРАВЫМ БОКОВЫМ ВЫВОДОМ (УПРАВЛЯЕТСЯ РУКОЯТКОЙ 2 (РИСУНОК 2.15.4)) БЕЗ АВТОВОЗВРАТА В ПОЛОЖЕНИЕ «НЕЙТРАЛЬ». ПОЭТОМУ ПРИ РАБОТЕ С ИСПОЛЬЗОВАНИЕМ УКАЗАННОГО ЗОЛОТНИКА В ПОЛОЖЕНИИ «ПОДЪЕМ» ВО ИЗБЕЖАНИЕ ПЕРЕГРЕВА ГИДРОСИСТЕМЫ И ПРЕЖДЕВРЕМЕННОГО ВЫХОДА ИЗ СТРОЯ НАСОСА И ДРУГИХ УЗЛОВ ГИДРОНАВЕСНОЙ СИСТЕМЫ, НЕ ЗАБЫВАЙТЕ ПОСЛЕ ВЫПОЛНЕНИЯ ОПЕРАЦИИ УСТАНОВИТЬ РЫЧАГ УПРАВЛЕНИЯ ДАННЫМ ЗОЛОТНИКОМ В ПОЛОЖЕНИЕ «НЕЙТРАЛЬ»!

Схема расположения и подключения выводов распределителя РП70-890 к внешним потребителям на тракторах «БЕЛАРУС-80Х/80Х.1/100Х» представлена на рисунке 2.15.5.

Рисунок 2.15.5 – Схема расположения и подключения выводов распределителя РП70-890 к внешним потребителям

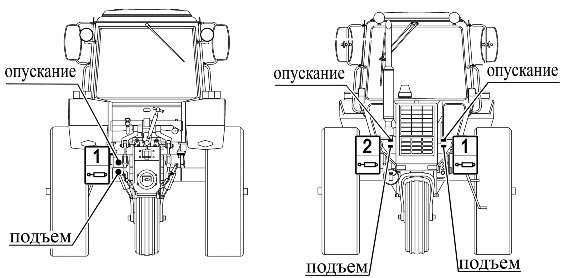

2.15.4 Управление механизмом фиксации ЗНУ в транспортном положении

Рычаг механизма фиксации ЗНУ в транспортном положении 7 (рисунок 2.1.2)

имеет два положения:

"ЗНУ разблокировано" – крайнее правое положение по ходу трактора;

"ЗНУ заблокировано в верхнем (транспортном) положении” – крайнее левое положение.

Для блокировки ЗНУ в транспортном положении выполните следующее:

-

поднимите орудие в крайнее верхнее положение, установив рукоятку 3 (ри-

сунки 2.15.2 и 2.15.4) распределителя ГНС в положение "подъем";

-

после установки ЗНУ в крайнее верхнее положение поверните рычаг 7 (рису-

нок 2.1.2) влево;

-

отпустите рукоятку 3 (рисунки 2.15.2 и 2.15.4) распределителя ГНС.

Чтобы разблокировать ЗНУ приподнимите орудие рукояткой 3 (рисунки 2.15.2

и 2.15.4) и поверните рычаг 7 (рисунок 2.1.2) вправо.

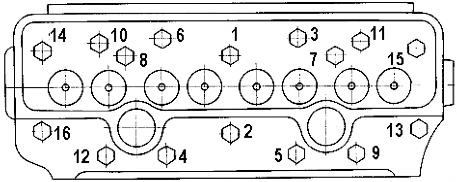

2.16 Электрические плавкие предохранители

Электрические плавкие предохранители предназначены для защиты от перегрузок и короткого замыкания электрических цепей.

ПРЕДОСТЕРЕЖЕНИЕ: ЧТОБЫ ИЗБЕЖАТЬ ОБГОРАНИЯ ЭЛЕКТРОПРОВОДКИ ТРАКТОРА, НИКОГДА НЕ ПРИМЕНЯЙТЕ ПРЕДОХРАНИТЕЛИ БОЛЕЕ ВЫСОКОГО НОМИНАЛА ПО СИЛЕ ТОКА, ЧЕМ УКАЗАНО В НСТОЯЩЕМ РАЗДЕЛЕ. ЕСЛИ ПРЕДОХРАНИТЕЛЬ ЧАСТО СГОРАЕТ, УСТАНОВИТЕ ПРИЧИНУ И УСТРАНИТЕ НЕИСПРАВНОСТЬ!

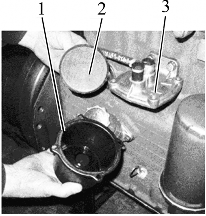

В щитке приборов смонтированы три блока плавких предохранителей электрических цепей. Для доступа к предохранителям, расположенным в щитке приборов 1, необходимо отвернуть винт 2 (рисунок 2.16.1) и снять панель 3.

1 – щиток приборов; 2 – винт; 3 – панель.

Рисунок 2.16.1 – Доступ к предохранителям, расположенным под щитком приборов Предохранители, расположенные в щитке приборов, представлены на рисунке 2.16.2.

-

– предохранитель стоп-сигнальных огней номиналом 15 А;

-

– предохранитель плафона кабины, задних рабочих фар номиналом 15 А; 3 – предохранитель аварийной световой сигнализации номиналом 15 А;

-

– предохранитель стеклоочистителей переднего и заднего стекла, стеклоомыватель переднего стекла номиналом 25 А;

-

– предохранитель звукового сигнала номиналом 15 А;

-

– предохранитель дальнего света дорожных фар номиналом 25 А; 7 – предохранитель передних рабочих фар номиналом 25 А;

-

– предохранитель вентилятора-отопителя и ЭФП номиналом 25А;

-

– предохранитель питания потребителей, работающих при положении выключателя стартера и приборов в положение «включены приборы» номиналом 25 А;

-

– предохранитель питания электродвигателя вентилятора-отопителя номиналом 25

А (при установке вентилятора-отопителя 80-8101720 этот предохранитель не используется); 11 – предохранитель левых габаритных огней номиналом 7,5 А;

12 – предохранитель правых габаритных огней и подсветки щитка приборов номиналом 15 А; 13 – предохранитель ближнего света левой дорожной фары номиналом 7,5 А;

-

– предохранитель ближнего света правой дорожной фары номиналом 7,5 А;

-

– предохранитель питания приборов, датчиков скорости и реле-прерывателя стояночного тормоза номиналом 7,5 А;

-

– предохранитель реле указателей поворота, номиналом 15 А.

Рисунок 2.16.2 – Предохранители, расположенные в щитке приборов

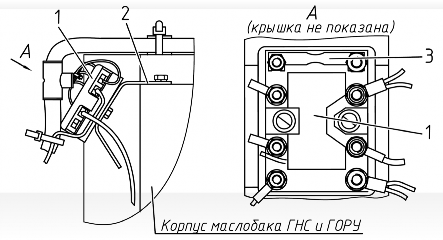

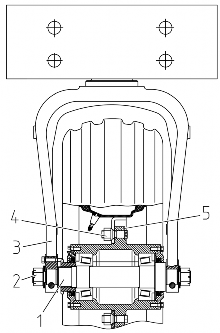

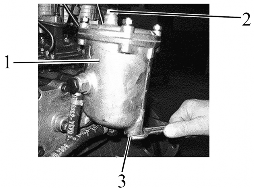

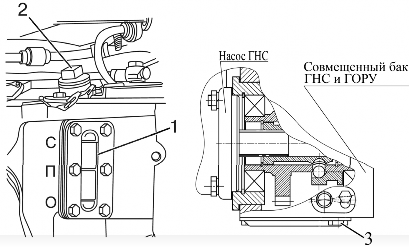

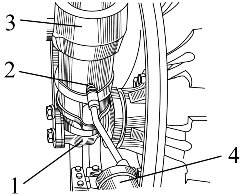

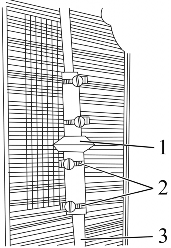

Кроме предохранителей, расположенных в щитке приборов и показанных на рисунке 2.16.2, в бортовой сети тракторов «БЕЛАРУС-80Х/80Х.1/100Х» имеется еще предохранитель 3 (рисунок 2.16.3) цепи заряда аккумуляторных батарей и общего питания бортовой сети трактора до запуска (номиналом 60А). Предохранитель 3 расположен в блоке предохранителей 1. Блок предохранителей 1 установлен на кронштейне 2, закрепленном на корпусе маслобака ГНС и ГОРУ с левой стороны.

1 – блок предохранителей, 2 – кронштейн; 3 – предохранитель номиналом 60А.

Рисунок 2.16.3 – Установка блока предохранителей на корпусе маслобака ГНС и ГОРУ

2.17 Замки и рукоятки кабины

2.17.1 Замки дверей кабины

Левая и правая двери кабины трактора закрываются замками 4 (рисунок 2.17.1) изнутри. Рычаг 5 служит для открывания левой и правой двери кабины изнутри. При перемещении рычага 5 назад замок двери открывается. Замки правой и левой двери могут быть заблокированы изнутри кабины. Для того, чтобы заблокировать замок двери изнутри кабины, необходимо захват 3 переместить в крайнее верхнее положение. Для разблокирования, соответственно, переместить захват 3 в крайнее нижнее положение.

При разблокированных замках 4 левая дверь открывается снаружи нажатием на кнопку 2 ручки.

Замок левой двери кабины закрывается и открывается снаружи. Чтобы его закрыть снаружи, необходимо выполнить следующее:

-

вставить ключ 1 в отверстие цилиндрового механизма, который расположен в кнопке 2;

-

не нажимая на кнопку 2, повернуть ключ в положение “закрыто”.

Чтобы открыть замок левой двери снаружи кабины, необходимо вставить ключ 1 в отверстие цилиндрового механизма, который расположен в кнопке 2 и, не нажимая на кнопку 2, повернуть ключ в положение “открыто”, затем нажать на кнопку 2.

1 – ключ; 2 – кнопка; 3 – захват, 4 – замок; 5 – рычаг.

Рисунок 2.17.1 – Замок двери кабины

2.17.2 Открытие бокового окна

Для открытия бокового окна 1 (рисунок 2.17.2) необходимо приподнять рукоятку 2 вверх и оттолкнуть от себя до фиксации бокового окна 1 в открытом положении.

Для закрытия бокового окна 1 необходимо приподнять рукоятку 2 вверх и потянуть на себя до фиксации бокового окна 1 в закрытом положении.

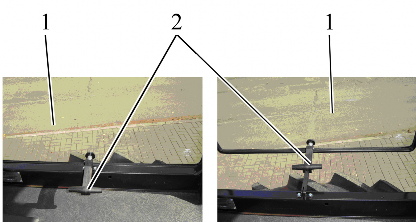

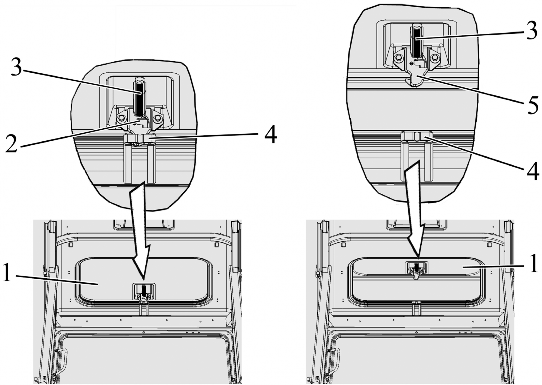

а) окно закрыто б) окно открыто

1 – боковое окно; 2 – .рукоятка.

Рисунок 2.17.2 – Открытие бокового окна

2.17.3 Открытие заднего окна

Для открытия заднего окна 2 (рисунок 2.17.3) кабины поверните рукоятку 1 вверх (против часовой стрелки) и оттолкните окно наружу. Под действием пневмоподъемников 3 оно займет наклонное положение.

Для закрытия потяните за поручень 4 окно на себя до прижатия к оконному проему, поверните рукоятку 1 по часовой стрелке до совмещения выступа зацепа ручки с подформовкой в кронштейне.

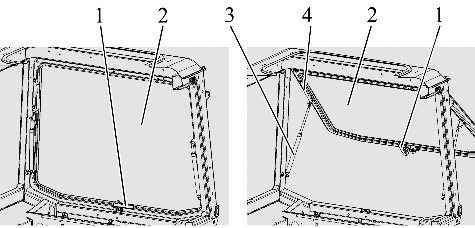

а) окно закрыто б) окно открыто

1 – рукоятка; 2 – заднее окно; 3 – пневмоподъемник; 4 – поручень.

Рисунок 2.17.3 – Открытие заднего окна

2.17.4 Открытие крыши кабины

Для открытия крыши 1 (рисунок 2.17.4) потяните на себя поручень 3 вниз на себя, нажмите на зацеп 2 вверх от себя, и удерживая его, оттолкните поручень 3 с крышей 1 вверх, до фиксации крыши 1 в открытом положении.

Для закрытия крыши 1 потяните поручень 3 вниз, до фиксации крыши 1 в закрытом положении (защелка 5 должна зафиксироваться в кронштейне 4).

а) крыша закрыта б) крыша открыта

1 – крыша; 2 – зацеп; 3 – поручень; 4 – кронштейн; 5 – защелка.

Рисунок 2.17.4 – Открытие крыши кабины

2.18 Сиденье и его регулировки

2.18.1 Общие сведения

Сиденье имеет механическую подвеску, состоящую из двух спиральных пружин кручения и газонаполненного амортизатора двухстороннего действия. Направляющий механизм типа «ножницы» обеспечивает строго вертикальное перемещение сиденья. Динамический ход сиденья 100 мм.

ВНИМАНИЕ: ПРЕЖДЕ ЧЕМ НАЧАТЬ РАБОТУ НА ТРАКТОРЕ, ОТРЕГУЛИРУЙТЕ СИДЕНЬЕ В НАИБОЛЕЕ УДОБНОЕ ДЛЯ ВАС ПОЛОЖЕНИЕ. ВСЕ РЕГУЛИРОВКИ ПРОИЗВОДИТЕ НАХОДЯСЬ НА СИДЕНЬИ! СИДЕНЬЕ СЧИТАЕТСЯ ПРАВИЛЬНО ОТРЕГУЛИРОВАННЫМ ПО МАССЕ ЕСЛИ ПОД ВЕСОМ ОПЕРАТОРА ВЫБИРАЕТ ПОЛОВИНУ ХОДА (ХОД ПОДВЕСКИ 100 ММ)!

2.18.2 Регулировки сиденья «БЕЛАРУС»

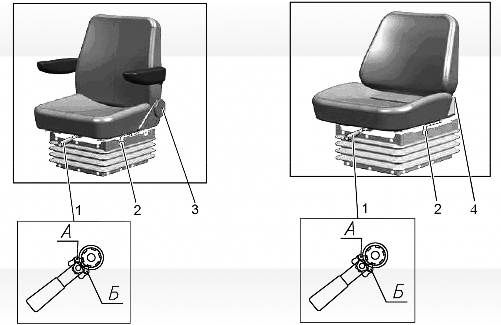

а) Сиденье «БЕЛАРУС 80-6800010» б) Сиденье «БЕЛАРУС 80В-6800000»

1 – рукоятка регулирования по массе; 2 – рукоятка продольной регулировки; 3 – маховик регулировки наклона спинки; 4 – рычаг регулировки наклона спинки.

Рисунок 2.18.1 – Регулировки сиденья «БЕЛАРУС»

Сиденье «БЕЛАРУС» имеет следующие регулировки:

-

регулировка по массе оператора. Осуществляется рукояткой 1 (рисунок 2.18.1) в пределах от 50 до 120 кг. Для регулирования сиденья на большую массу необходимо перевести собачку рукоятки 1 в положение «А» и возвратно поступательным движением затянуть пружины. Для регулирования сиденья на меньшую массу необходимо перевести собачку в положение «Б» и возвратно поступательным движением отпустить пружины.

-

продольная регулировка. Осуществляется рукояткой 2 в пределах 80 мм от среднего положения. Для передвижения посадочного места «вперед-назад» необходимо поднять рукоятку 2 вверх на себя, передвинуть посадочное место и затем отпустить рукоятку. Посадочное место автоматически зафиксируется в нужном положении.

-

регулировка угла наклона спинки сиденья:

а) Для сиденья «БЕЛАРУС 80-6800010» осуществляется маховиком 3 в пределах от минус 15° до плюс 20°. Для увеличения угла наклона спинки необходимо повернуть маховик по часовой стрелке, а для уменьшения – против часовой стрелки.

б) Для сиденья «БЕЛАРУС 80В-6800000» осуществляется рычагом 4 в пределах от плюс 5° до плюс 25°. Для изменения угла наклона спинки необходимо поднять рычаг 4 вверх до упора, наклонить спинку в нужном направлении на требуемый угол, и отпустить рычаг. Спинка зафиксируется в установленном положении.

-

регулировка по высоте. Осуществляется в пределах 30 мм от среднего положения. Сиденье имеет три положения по высоте «нижнее», «среднее» и «верхнее». Для перевода сиденья из «нижнего» положения в «среднее» или из «среднего» в

«верхнее» необходимо плавно приподнять посадочное место вверх до срабатывания храпового механизма (слышен характерный щелчок). Для перевода сиденья из «верхнего» положения в «нижнее» необходимо резким движением приподнять посадочное место вверх до упора и опустить вниз. Перевести сиденье из «среднего» положения в

«нижнее» нельзя.

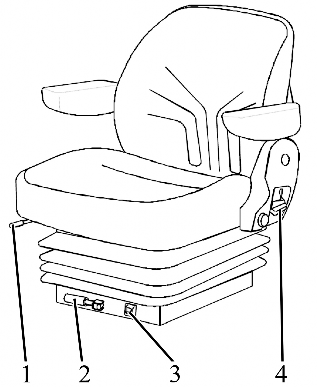

2.18.3 Регулировки сиденья «Grammer»

По заказу на Вашем тракторе может быть установлено сиденье «Grammer» (рисунок 2.18.2).

1 – рукоятка продольной регулировки;2 – рукоятка регулирования по массе; 3 – индикатор регулирования сиденья по массе 4 – рычаг регулировки наклона спинки.

Рисунок 2.18.2 – Регулировки сиденья «Grammer»

Сиденье «Grammer» имеет следующие регулировки:

-

регулировка по массе оператора. Осуществляется рукояткой 2 (рисунок 2.18.2) в пределах от 50 до 130 кг с индикацией массы через 10 кг Для регулирования сиденья на большую массу необходимо вращать рукоятку по часовой стрелке, а для регулирования на меньшую массу – против часовой.

-

продольная регулировка. Осуществляется рукояткой 1 в пределах 75 мм от среднего положения. Для передвижения посадочного места «вперед-назад» необходимо поднять рукоятку 1 вверх на себя, передвинуть посадочное место и затем отпустить рукоятку. Посадочное место автоматически зафиксируется в нужном положении.

-

регулировка угла наклона спинки сиденья. Осуществляется рычагом 4 в пределах от минус 10° до плюс 35°. Для изменения угла наклона спинки необходимо поднять рычаг 4 вверх до упора, наклонить спинку в нужном направлении на требуемый угол, и отпустить рычаг. Спинка зафиксируется в установленном положении.

-

регулировка по высоте. Осуществляется в пределах 30 мм от среднего положения. Сиденье имеет три положения по высоте «нижнее», «среднее» и «верхнее». Для перевода сиденья из «нижнего» положения в «среднее» или из «среднего» в «верхнее» необходимо плавно приподнять посадочное место вверх до срабатывания храпового механизма (слышен характерный щелчок). Для перевода сиденья из «верхнего» положения в «нижнее» необходимо резким движением приподнять посадочное место вверх до упора и опустить вниз. Перевести сиденье из «среднего» положения в «нижнее» нельзя.

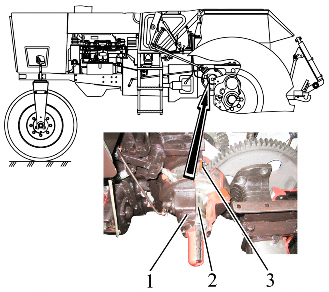

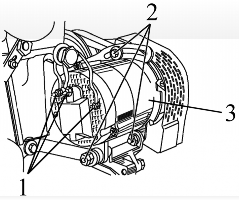

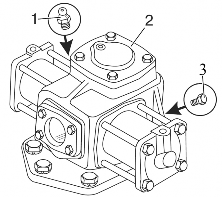

2.19 Управление компрессором пневмосистемы

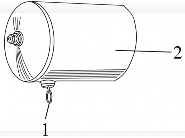

Рукоятка включения компрессора пневмосистемы 1 (рисунок 2.19.1) имеет два положения:

-

левое (стрелка на рукоятке обращена вперед по ходу трактора) – "компрессор выключен";

- правое (стрелка на рукоятке обращена назад, к кабине трактора) – "компрессор включен".

ВНИМАНИЕ: ВКЛЮЧАЙТЕ И ВЫКЛЮЧАЙТЕ КОМПРЕССОР ПНЕВМОСИСТЕМЫ ТОЛЬКО ПРИ НЕРАБОТАЮЩЕМ ДВИГАТЕЛЕ, ЛИБО НА МИНИМАЛЬНЫХ ХОЛОСТЫХ ОБОРОТАХ ДВИГАТЕЛЯ!

1 – рукоятка включения компрессора пневмосистемы; 2 – компрессор пневмосистемы; 3 – схема управления компрессором пневмосистемы.

Рисунок 2.19.1 –Управление компрессором пневмосистемы

Примечание – На рисунке 2.19.1 показано положение «компрессор пневмосистемы выключен».

2.20 Подсоединительные элементы электрооборудования

2.20.1 Розетка для подключения электрооборудования агрегатируемого сельскохозяйственного оборудования

Стандартная 7-ми штырьковая розетка с дополнительным гнездом для включения переносной лампы (рисунок 2.20.1) предназначена для подключения потребителей тока прицепа или прицепного сельскохозяйственного орудия. Устанавливается на задней опоре кабины. С розеткой соединяется штепсельная вилка жгута проводов прицепа или присоединенных машин.

1 Указатель поворота левый; 2 Звуковой сигнал; 3 «Масса»; 4 Указатель поворота правый; 5 Правый габаритный фонарь; 6 Стоп-сигнал; 7 Левый габаритный фонарь; 8 – Гнездо для подключения переносной лампы или других электрических элементов с током потребления до 8А.

Рисунок 2.20.1 – назначение клемм семиштырьковой розетки с дополнительным гнездом для включения переносной лампы

2.20.2 Подключение дополнительного электрооборудования агрегатируемых машин

Для контроля за выполнением рабочего процесса агрегатируемых машин допускается устанавливать в кабине трактора контрольно-управляющую аппаратуру (пульты управления), которая является принадлежностью агрегатируемои машины.

Агрегатируемые машины оснащены различными электрическими и электронными узлами, действие которых может повлиять на показания приборов трактора. Поэтому, применяемые электроприборы, которые входят в оборудование сельскохозяйственных агрегатов, должны иметь сертификат о прохождении электромагнитной совместимости, согласно международным требованиям.

Производите подключение электрооборудования агрегатируемых машин к следующим элементам электрооборудования трактора:

-

2.20.3 Розетке семиконтактной (тип 12N, ГОСТ 9200) – допустимый потребляемый ток не более 10А, электроцепь защищена предохранителем в электрооборудовании трактора:

-

«+» к клемме №5 розетки;

-

«–» к клемме №3 розетки (возможно подключение электропотребителя агрегатирумой машины при включенных габаритных огнях этой же агрегатирумой машины).

-

-

Розетке двухполюсной ( ИСО 4165:2001), расположенной на корпусе семиконтактной розетки (клемма №8)– допустимый потребляемый ток не более 12А, электроцепь защищена предохранителем в электрооборудовании трактора;

-

Генератору трактора.

-

«+» к клемме «В+» генератора (диаметр клеммы = 6мм).

-

«–» к корпусу двигателя.

Конструкцией трактора предусмотрена следующая величина отбора электрической мощности для питания электроэнергией агрегатируемых машин (при базовой комплектации трактора генератором мощностью 1150Вт, при работе двигателя не меее 1500 об/мин):

-

В темное время суток, при всей включенной светотехнике:

-

-

не более 5А, при продолжительном режиме включения;

-

не более 20А, при повторно-кратковременном режиме включения с продолжительностью включения менее 15% от общего времени работы трактора;

-

Допускается увеличение потребляемой мощности в светлое время суток при отключенной светотехнике, до следующих величин:

-

-

не более 25А, , при продолжительном режиме включения;

-

не более 40А, при повторно-кратковременном режиме включения менее 15%

от общего времени работы трактора.

ВНИМАНИЕ: В ЭЛЕКТРОЦЕПИ ПОДКЛЮЧАЕМОГО К ГЕНЕРАТОРУ ОБОРУДОВАНИЯ АГРЕГАТИРУЕМОЙ МАШИНЫ ДОЛЖНЫ БЫТЬ УСТАНОВЛЕНЫ ПРЕДОХРАНИТЕЛИ СООТВЕТСТВУЮЩЕГО НОМИНАЛА!

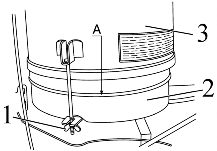

2.21 Управление кранами топливных баков

1, 7 – кран; 2, 6 – сливной штуцер; 3, 4 – бак; 5 – магистраль подачи топлива в двигатель; 8 – топливная магистраль, соединяющая топливные баки.

Рисунок 2.21.1 – Управление кранами топливных баков

Забор топлива в двигатель может осуществляться из бака 3 (рисунок 2.21.1)

или из бака 4, или из двух баков одновременно.

При работающем двигателе забор топлива в двигатель происходит следующим образом:

-

если кран 1 закрыт, а кран 7открыт, подача топлива в двигатель осуществляется из бака 4;

-

если кран 7 закрыт, а кран 1 открыт, подача топлива в двигатель осуществляется из бака 3;

-

если оба крана открыты, подача топлива в двигатель осуществляется из двух баков одновременно;

-

если оба крана закрыты, топливо в двигатель не поступает.

Если при неработающем двигателе один из кранов, либо оба крана закрыты, уравнивания уровня топлива в обоих баках не происходит.

На рисунке 2.21.1 показано положение рукояток кранов 1 и 7 в закрытом состоянии. Чтобы открыть кран, необходимо повернуть рукоятку крана влево (против часовой стрелки), на 900.

3 Описание и работа составных частей трактора

3.1 Двигатель и его системы

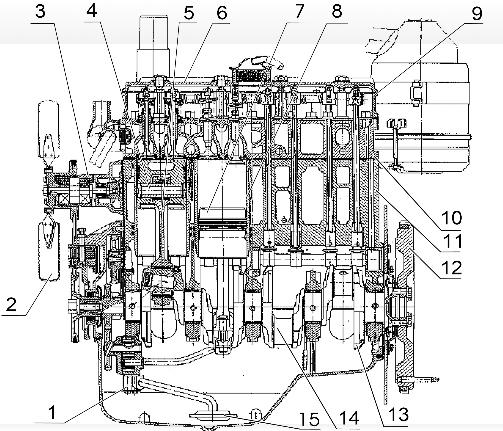

3.1.1 Двигатель

3.1.1.1 Общие сведения

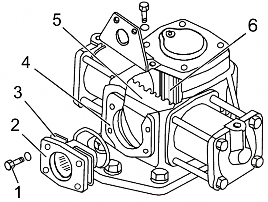

Примечание – В подразделе 3.1.1 «Двигатель» приведены краткие сведения о двигателе и его составных частях. Для получения полной информации об устройстве и работе двигателя, его составных частей, Вам необходимо приобрести у Вашего дилера руководство по эксплуатации двигателя 243-0000100РЭ (либо 243С/245С0000100 РЭ, если на Вашем тракторе установлен двигатель 243С или 245С) составленное ОАО «ММЗ».

На тракторах «БЕЛАРУС-80Х/80Х.1» установлен двигатель Д-243. По заказу на трактора «БЕЛАРУС-80Х/80Х.1» может быть установлен двигатель Д-243С, который по выбросам вредных веществ соответствует экологическим требованиям I ступени.

На тракторах «БЕЛАРУС-100Х» установлен двигатель Д-245. По заказу на трактора «БЕЛАРУС-100Х» может быть установлен двигатель Д-245С, который по выбросам вредных веществ соответствует экологическим требованиям I ступени.

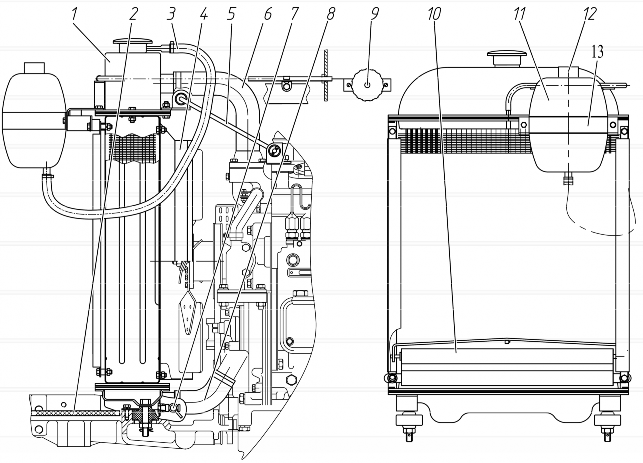

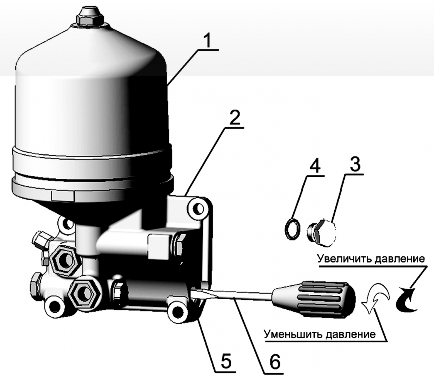

Двигатель Д-243/Д-245, представляет собой четырехтактный поршневой четырехцилиндровый двигатель внутреннего сгорания с рядным вертикальным расположением цилиндров, с непосредственным впрыском двигательного топлива и воспламенением от сжатия.