Открытое акционерное общество

«Управляющая компания холдинга

“МИНСКИЙ МОТОРНЫЙ ЗАВОД”

Дизель Д-260.1 и его модификации

РУКОВОДСТВО ПО ЭКСПЛУАТАЦИИ 260-0000100РЭ

Оглавление

ОПИСАНИЕ И РАБОТА

ИСПОЛЬЗОВАНИЕ ПОНАЗНАЧЕНИЮ

ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

ТЕКУЩИЙ РЕМОНТ

ХРАНЕНИЕ

ТРАНСПОРТИРОВАНИЕ

УТИЛИЗАЦИЯ

Приложение А. Химмотологическая карта

Приложение Б. Ведомость ЗИП (ЗИ) дизеля Д-260 и его модификаций

Приложение В. Регулировочные параметры дизеля

Приложение Г. Идентификация неисправностей дизеля и турбокомпрессора

Приложение Д. Схема строповки дизеля

Настоящее руководство по эксплуатации предназначено для операторов, водителей и мотористов машин и агрегатов, на которых устанавливается дизель Д-260.1 и его модификации: Д-260.2, Д-260.4, Д-260.7, Д-260.9 и Д-260.14.

Настоящее руководство по эксплуатации содержит краткое техническое описание, правила эксплуатации и технического обслуживания дизеля Д-260.1 и его модификаций.

К эксплуатации и обслуживанию дизелей допускаются лица, прошедшие специальную подготовку и ознакомившиеся с настоящим руководством по эксплуатации.

Операции по текущему ремонту дизелей и их узлов могут выполнять слесари, знающие устройство, принцип действия дизелей, имеющие общетехническую подготовку по программе обучения слесарей 3-4-го разрядов.

Конструкция дизелей рассчитана на длительную работу без капитального ремонта при условии соблюдения правил эксплуатации, хранения и своевременного технического обслуживания, изложенных в настоящем руководстве.

Несанкционированное вмешательство в конструкцию двигателей, нарушение заводских регулировок и периодичности технического обслуживания КАТЕГОРИЧЕСКИ ЗАПРЕЩЕНО.

В связи с постоянным совершенствованием двигателей в конструкции отдельных сборочных единиц и деталей, а также химмотологическую карту могут быть внесены изменения, не отраженные в настоящем руководстве по эксплуатации.

ГАРАНТИИ НА ДВИГАТЕЛЬ НЕ СОХРАНЯЮТСЯ:

-

при не соблюдении потребителем правил и условий эксплуатации, технического обслуживания, транспортирования и хранения, изложенных в настоящем руководстве по эксплуатации;

-

при нарушении сохранности заводских пломб;

-

при внесении изменений в конструкцию двигателя;

-

в случае использования при техническом обслуживании и текущем ремонте расходных материалов (горюче-смазочных материалов, деталей и сборочных единиц) от производителей непредусмотренных к использованию конструкторской документацией ОАО «Управляющая компания холдинга «МИНСКИЙ МОТОРНЫЙ ЗАВОД».

1. ОПИСАНИЕ И РАБОТА

1.1 Описание и работа дизеля

1.1.1 Назначение дизеля

Область применения дизелей места с неограниченным воздухообменом

Дизели рассчитаны на эксплуатацию при температуре окружающего воздуха от плюс 40 С до минус 45 С.

Дизель Д-260.1 и его модификации используются в качестве силового агрегата для установки на тракторы тяговых классов 1,4; 2, 3, 4, сезонную технику.

Конструкция дизелей рассчитана на длительную работу без капитального ремонта при условии соблюдения правил эксплуатации, хранения и своевременного технического обслуживания, изложенных в настоящем руководстве.

1.1.2 Технические характеристики

Основные параметры и характеристики дизелей приведены в таблице 1.

Таблица 1

|

Наименование параметров |

Единица измерения |

Значения |

|||||

|

Д-260.1 |

Д-260.2 |

Д-260.4 |

Д-260.7 |

Д-260.9 |

Д-260.14 |

||

|

Тип дизеля

Способ смесеобразования Число цилиндров Расположение цилиндров Рабочий объем цилиндров Порядок работы цилиндров Направление вращения коленчатого вала по ГОСТ 22836-77 (со стороны вентилятора) Диаметр цилиндра Ход поршня Степень сжатия (расчетная) Допустимые углы наклона при работе дизеля: Мощность номинальная Мощность эксплуатационная Номинальная частота вращения Минимальная устойчивая частота вращения холостого хода, не более |

шт. л

мм мм

град.

кВт кВт мин-1

мин-1 |

Четырехтактный дизель с турбонаддувом |

Четырехтактный дизель с турбонаддувом и промежуточным охлаждением наддувочного воздуха |

||||

|

Непосредственный впрыск топлив |

а |

||||||

|

6 |

|||||||

|

Вертикальное, рядное |

|||||||

|

7,12 |

|||||||

|

1-5-3-6-2-4 |

|||||||

|

Правое (по часовой стрелке) |

|||||||

|

110 |

|||||||

|

125 |

|||||||

|

151 |

|||||||

|

20+1 |

20+1 20+1 20+1 |

20+1 |

30+1 |

||||

|

20+1 |

20+1 20+1 20+1 |

20+1 |

20+1 |

||||

|

114+3,7 |

95,6+3,7 154,4+3,7 184+3,7 |

132+3,7 |

103+4,0 |

||||

|

109+5,2 |

90,4+5,2 141+3,7 168,0+3,7 |

119,0+5,2 |

100+4,0 |

||||

|

2100 40 |

2100 40 2100 40 2100 40 |

2100 40 |

1800 50 |

||||

|

25 |

25 25 25 |

25 |

10 |

||||

|

80050 |

|||||||

-

продольный

-

поперечный

Продолжение таблицы 1

|

Наименование параметров |

Единица измерения |

Значения |

|||||

|

Д-260.1 |

Д-260.2 |

Д-260.4 |

Д-260.7 |

Д-260.9 |

Д-260.14 |

||

|

Максимальная частота вращения хо- |

мин-1 |

2275 |

2275 |

2260 |

2260 |

2250 |

2015 |

|

лостого хода, ограничиваемая регу- |

|||||||

|

лятором, не более |

|||||||

|

Частота вращения при максималь- |

мин-1 |

1400 |

1500 |

1300-1450 |

|||

|

ном значении крутящего момента, |

622,0 |

500,0 |

807,5 |

961,4 |

690,0 |

682,0 |

|

|

не менее |

|||||||

|

Максимальный крутящий момент |

Н.м |

||||||

|

Удельный расход топлива при но- |

г/кВт.ч |

220 |

226 |

220 |

217 |

220 |

220 |

|

минальной мощности |

227 |

233 |

227 |

227 |

227 |

226 |

|

|

Удельный расход топлива при |

г/кВт.ч |

||||||

|

эксплуатационной мощности |

|||||||

|

Общий расход масла с учетом заме- |

% к расхо- |

1,1 |

|||||

|

ны в процентах к расходу топлива за |

ду топлива |

0,28...0,45 |

|||||

|

весь гарантийный срок эксплуатации |

|||||||

|

дизеля, не более |

|||||||

|

Давление масла в главной магист- |

МПа |

||||||

|

рали системы смазки |

|||||||

|

при номинальной частоте враще- |

|||||||

|

ния |

0,1 |

||||||

|

при минимальной частоте враще- |

|||||||

|

ния, не менее |

|||||||

|

Масса дизеля, незаправленного |

кг |

650 |

650 |

700 |

750 |

650 |

600 |

|

горючесмазочными материалами и |

|||||||

|

охлаждающей жидкостью (с вен- |

|||||||

|

тилятором, генератором, старте- |

|||||||

|

ром, воздухоочистителем) |

|||||||

1.1.3 Состав дизеля

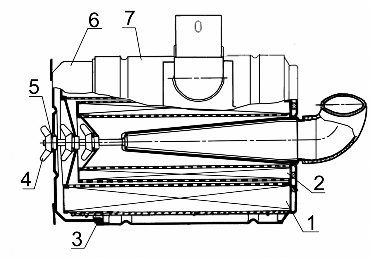

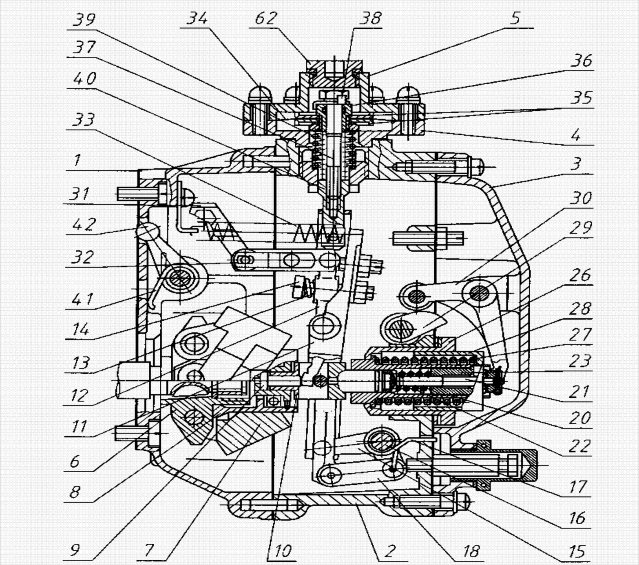

Дизель Д-260.1 в соответствии с рисунками 1, 2 является базовой моделью. Его модификации отличаются от базовой модели регулировкой по мощности, комплектностью, конструкцией некоторых деталей.

В зависимости от назначения дизели могут комплектоваться дополнительными сборочными единицами: пневмокомпрессором, шестеренным насосом усилителя рулевого управления с приводом, дисками муфты сцепления в сборе.

При установке на машину дизели должны быть доукомплектованы водяным радиатором, приборами электрооборудования и контрольными приборами; дизели Д-260.4, Д-260.7, Д-260.9 и Д-260.14 дополнительно должны быть доукомплектованы также охладителем наддувочного воздуха.

Дизели имеют систему пуска от электрического стартера. Конструктивные отличия дизеля Д-260.7 от базовой модели:

-

дополнительно установлен насос шестеренный НШ-25;

-

2-х цилиндровый пневмокомпрессор жидкостного охлаждения с 2-х ручьевым шкивом;

-

на носке коленчатого вала установлен 6-ти ручьевой шкив;

-

изменены передняя опора подвески дизеля, всасывающий патрубок водяного насоса, впускной и выпускные коллекторы, подводящий и отводящий маслопроводы турбокомпрессора.

Конструктивные отличия дизеля Д-260.9 от базовой модели:

-

установлен насос шестеренный НШ-32.

Конструктивные отличия дизеля Д-260.14 от базовой модели:

-

установлен электростартер СТ 142М номинальным напряжением

12В и генератор Г964.3701-1 номинальным напряжением 14 В.

-

привод водяного насоса осуществляется двумя ремнями 11х10х1280.

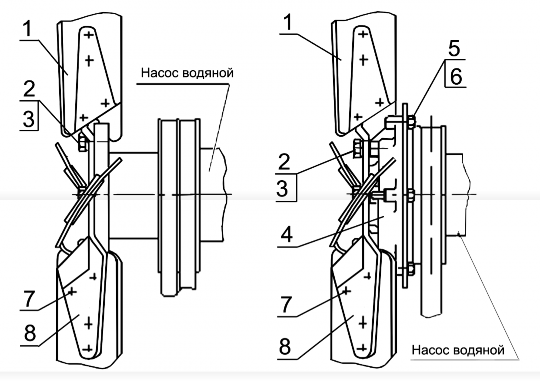

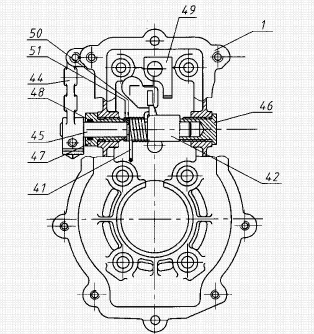

Рисунок 1 Дизели Д-260.1 и Д-260.2 (вид слева)

Рисунок 2 Дизели Д-260.1 и Д-260.2 (вид справа)

260-0000100РЭ

1– масляный картер; 2 – масляный насос; 3 – демпфер; 4 – шкив коленчатого вала; 5 – ремень вентилятора; 6 – крышка распределения; 7 – шкив натяжной; 8 – форсунка для охлаждения поршня; 9 – вентилятор; 10 – водяной насос; 11 – корпус термостатов; 12 – шатун; 13 – поршень;14 – гильза цилиндров; 15 –колпак; 16 крышка головки цилиндров; 17 – головка цилиндров; 18 – блок цилиндров; 19 – задний лист; 20 – маховик;21 – коленчатый вал; 22 – маслоприемник; 23 – распределительный вал.

Рисунок 3 Продольный разрез дизеля Д-260.1.

1.1.4 Устройство и работа

-

Дизель Д-260 и его модификации представляют собой 4-хтактный поршневой шестицилиндровый двигатель внутреннего сгорания с рядным вертикальным расположением цилиндров, непосредственным впрыском дизельного топлива и воспламенением от сжатия.

Для обеспечения высоких технико-экономических показателей дизеля в системе впуска применен турбонаддув с промежуточным охлаждением наддувочного воздуха.

Использование в устройстве наддува турбокомпрессора с регулируемым давлением наддува позволяет иметь на дизеле улучшенную приемистость, обеспеченную повышенными значениями крутящего момента при низких значениях частоты вращения коленчатого вала.

Принципом действия дизеля, как и любого двигателя внутреннего сгорания, является преобразование тепловой энергии топлива, сгорающего в рабочем цилиндре, в механическую энергию.

При ходе поршня вниз на такте всасывания через открытый впускной клапан в цилиндр поступает заряд воздуха. После закрытия впускного клапана и движении поршня вверх происходит сжатие воздуха. При этом температура воздуха резко возрастает. В конце такта сжатия в цилиндр через форсунку под большим давлением впрыскивается топливо. При впрыскивании топливо мелко распыливается, перемешивается с горячим воздухом в цилиндре и испаряется, образуя топливовоздушную смесь.

-

Маркировка дизеля

На фирменной табличке каждого дизеля, закрепленной на блоке цилиндров указаны:

-

наименование изготовителя и его товарный знак;

-

модель (модификация) дизеля;

-

порядковый производственный номер дизеля;

-

надпись «Сделано в Беларуси».

На блоке цилиндров указан порядковый производственный номер, идентичный порядковому производственному номеру, указанному на фирменной табличке. Дизель, получивший официальное утверждение типа по Правилам ЕЭК ООН имеет знаки официального утверждения типа.

Дизель, на который выданы национальные сертификаты соответствия РБ или стран СНГ, имеет знаки соответствия Национальной системы сертификации стран, выдавших сертификат.

Знаки официального утверждения типа расположены рядом с фирменной табличкой, а знак соответствия на фирменной табличке.

Транспортная маркировка дизеля выполняется в соответствии с ГОСТ 14192.

Способ маркировки обеспечивает ее сохранность на период транспортирования, хранения и эксплуатации дизелей.

1.1.6 Упаковка

При транспортировании дизелей в закрытых вагонах, контейнерах или автомашинах дизели устанавливаются на подставки по чертежам заводаизготовителя дизелей. При транспортировании дизелей в открытом транспорте (автомобильном, железнодорожном) дизели упаковываются в мешки из полиэтиленовой пленки по ГОСТ 10354 и устанавливаются на подставки.

Дизели, поставляемые в районы с тропическим климатом в железнодорожных вагонах, упаковываются в мешки из полиэтиленовой пленки и деревянные ящики по документации изготовителя; при транспортировании в контейнерах – в мешки из полиэтиленовой пленки.

Дизели должны быть отгружены со слитыми маслом из масляного картера и охлаждающей жидкостью из системы охлаждения.

Дизели перед отгрузкой должны быть законсервированы согласно утвержденной изготовителем технологической документации и разработанной в соответствии с требованиями ГОСТ 9.014.

Комплект ЗИП должен быть законсервирован и упакован по документации изготовителя и отгружен одновременно с дизелем.

Документация, прикладываемая к дизелям, должна быть упакована в соответствии с технологическими процессами на консервацию и упаковку дизелей в согласно ГОСТ 23170.

1.2 Описание и работа составных частей дизеля, его механизмов, систем и устройств

1.2.1 Общие сведения

Дизель, в соответствии с рисунком 3, состоит из блока цилиндров 18, головок цилиндров 17, кривошипно-шатунного механизма, механизма газораспределения, а также узлов и агрегатов систем питания, смазки, охлаждения, пуска и электрооборудования.

1.2.2 Описание и работа

Блок цилиндров

Блок цилиндров является основной корпусной деталью дизеля и выполнен в виде моноблока, представляет собой жесткую чугунную отливку.

В расточках блока установлены шесть съемных гильз, изготовленных из специального чугуна.

Гильза устанавливается в блок цилиндров по двум центрирующим поясам. В верхнем поясе гильза закрепляется буртом, в нижнем уплотняется двумя резиновыми кольцами, размещенными в канавках блока цилиндров.

Между стенками блока цилиндров и гильзами циркулирует охлаждающая жидкость.

Поперечные перегородки блока цилиндров имеют приливы, предназначенные для образования опор коленчатого вала. На эти приливы установлены крышки. Приливы вместе с крышками образуют постели для коренных подшипников. Постели под вкладыши коренных подшипников расточены с одной установки в сборе с крышками. Менять крышки местами не допускается.

Блок цилиндров имеет продольный масляный канал, от которого по поперечным каналам масло подводится к коренным подшипникам коленчатого вала, а затем к шейкам распределительного вала и форсункам для охлаждения поршней. Форсунки для охлаждения поршней установлены в блоке цилиндров в верхней части второй, четвертой и шестой опор коленчатого вала.

На водораспределительном канале блока цилиндров имеется площадка для установки жидкостно-масляного теплообменника. Подвод и отвод масла от теплообменника осуществляется по каналам в блоке.

Для повышения жесткости нижняя плоскость блока цилиндров смещена вниз на 80 мм относительно оси коленчатого вала. К переднему торцу блока прикреплен стальной щит распределения и крышка распределения, а к заднему стальной лист, посредством которого дизель соединяется с остовом трактора (машины). Передней опорой дизеля служат два кронштейна, установленные на боковых поверхностях блока цилиндров.

Снизу блок цилиндров закрыт масляным картером.

Головки цилиндров

Головки цилиндров отлиты из чугуна (одна головка на три цилиндра) взаимозаменяемые. Во внутренних полостях головок цилиндров имеются впускные и выпускные каналы, закрываемые клапанами.

Для обеспечения отвода тепла головки цилиндров имеют внутренние полости, в которых циркулирует охлаждающая жидкость.

Головки цилиндров имеют вставные седла клапанов, изготовленные из жаропрочного и износостойкого сплава. На головках цилиндров устанавливаются форсунки (по 3 на каждую головку), стойки, оси коромысел с коромыслами, крышки головок и колпаки крышек, закрывающие клапанный механизм.

Для уплотнения разъема между головками и блоком цилиндров установлена прокладка из безасбестового полотна. Отверстия для гильз цилиндров и масляного канала окантованы листовой сталью. При сборке дизеля цилиндровые отверстия прокладки дополнительно окантовываются фторопластовыми кольцами.

Кривошипно-шатунный механизм

Основными деталями кривошипно-шатунного механизма являются: коленчатый вал с коренными и шатунными подшипниками, маховик, поршни с поршневыми кольцами и пальцами, шатуны.

Коленчатый вал стальной, имеет семь коренных и шесть шатунных шеек. Для уменьшения нагрузок на подшипники от сил инерции на первой, шестой, седьмой и двенадцатой щеках коленчатого вала устанавливаются съемные противовесы. В шатунных шейках имеются полости для дополнительной центробежной очистки масла. Полости шеек закрыты резьбовыми заглушками.

Осевое усилие коленчатого вала воспринимается четырьмя биметаллическими сталеалюминиевыми полукольцами, установленными в расточках блока цилиндров и крышки четвертого коренного подшипника.

Впереди и сзади коленчатый вал уплотняется манжетами. На передний конец вала устанавливаются: с натягом шестерня привода механизма газораспределения (шестерня коленчатого вала) и шестерня привода масляного насоса, шкив привода водяного насоса, генератора, компрессора кондиционера воздуха (на тракторе). На дизеле Д-260.7 на носке коленчатого вала установлен 6-ти ручьевой шкив для привода генератора (1 ремень), шестеренного насоса (2 ремня), водяного насоса и пневмокомпрессора (2 ремня), компрессора кондиционера (1 ремень).

Для снижения уровня крутильных колебаний коленчатого вала на ступице шкива установлен демпфер силиконовый.

Поршень изготовлен из алюминиевого сплава. В днище поршня выполнена камера сгорания. В верхней части поршень имеет три канавки в первые две устанавливаются компрессионные кольца, в третью маслосъемное кольцо с расширителем.

Поршневой палец полый, изготовлен из хромоникелевой стали. Осевое перемещение пальца в бобышках поршня ограничивается стопорными кольцами.

Шатун стальной, двутаврового сечения. В верхнюю головку его запрессована втулка. Для смазки поршневого пальца в верхней головке шатуна и втулке имеется отверстие.

Расточка нижней головки шатуна под вкладыши производится в сборе с крышкой. Шатун и крышка имеют одинаковые номера, набитые на их поверхностях. Крышки шатунов не взаимозаменяемы. Кроме того, шатуны имеют весовые группы по массе верхней и нижней головок. Обозначение группы по массе наносится на торцовой поверхности верхней головки шатуна. На дизеле должны быть установлены шатуны одной группы.

Вкладыши коренных и шатунных подшипников коленчатого вала тонкостенные, изготовленные из биметаллической полосы. По внутреннему диаметру вкладыши изготавливаются двух размеров в соответствии с номиналом шеек коленчатого вала.

Маховик изготовлен из чугуна, крепится к фланцу коленчатого вала болтами. На маховик напрессован стальной зубчатый венец.

Механизм газораспределения

Механизм газораспределения состоит из шестерен, распределительного вала, впускных и выпускных клапанов, а также деталей их установки и привода: толкателей, штанг, коромысел, регулировочных винтов с гайками, тарелок, сухариков, пружин, стоек и осей коромысел.

Распределительный вал четырехопорный, получает вращение от коленчатого вала через шестерни распределения.

Толкатели стальные, имеют сферические донышки с наплавкой спецчугуном. Кулачки распределительного вала изготовлены с небольшим уклоном, за счет этого толкатели в процессе работы совершают вращательное движение.

Штанги толкателей изготовлены из стального прутка. Сферическая часть, входящая внутрь толкателя, и чашка штанги закалены.

Коромысла клапанов стальные, качаются на оси, установленной в стойках. Ось коромысел полая, имеет шесть радиальных отверстий для смазки коромысел. Перемещение коромысел вдоль оси ограничивается распорными пружинами.

Впускные и выпускные клапаны изготовлены из жаропрочной стали, перемещаются в направляющих втулках, запрессованных в головки цилиндров. Каждый клапан закрывается под действием двух пружин: наружной и внутренней, которые закреплены на его стержне при помощи тарелки и сухариков.

Уплотнительные манжеты, установленные на направляющие втулки клапанов, исключают попадание масла в цилиндры дизеля через зазоры между стержнями клапанов и направляющими втулками.

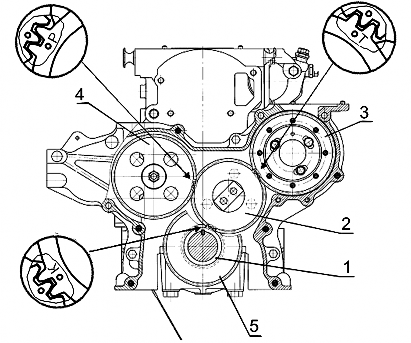

Шестерни распределения размещены в картере, образованном щитом распределения, прикрепленным к блоку цилиндров, и крышкой распределения.

Система питания

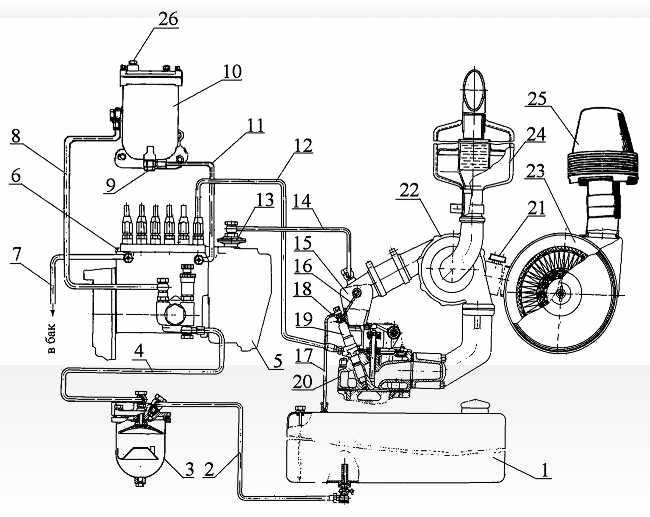

Система питания дизеля, в соответствии с рисунком 4, состоит из топливного насоса, форсунок, трубопроводов низкого и высокого давления, воздухоочистителя, впускного и выпускного коллекторов, турбокомпрессора, топливных фильтров грубой и тонкой очистки, а также топливного бака, устанавливаемого на тракторе, комбайне (машине).

1 топливный бак; 2 трубка топливная от топливного бака; 3 фильтр грубой очистки топлива; 4 трубка топливная от фильтра грубой очистки топлива; 5 топливный насос; 6 пробка спуска воздуха из головки топливного насоса; 7 трубка отвода топлива в топливный бак;8 трубка подвода топлива от подкачивающего насоса к фильтру тонкой очистки топлива;9 пробка слива отстоя; 10 фильтр топливный тонкой очистки; 11 трубка отвода топлива от фильтра тонкой очистки в полость низкого давления насоса; 12 трубка топливная высокого давления; 13 пневмокорректор; 14 трубка подвода воздуха от впускного тракта после турбокомпрессора к пневмокорректору; 15 впускной коллектор; 16 трубка подвода дренажного топлива во впускной коллектор; 17 трубопровод от форсунок в бак; 18 топливопровод дренажный; 19 форсунка; 20 -головка цилиндров; 21 – электрический датчик засоренности воздухоочистителя; 22 турбокомпрессор; 23 воздухоочиститель; 24 глушитель; 25 фильтр грубой очистки воздуха (моноциклон); 26 пробка спуска воздуха из фильтра топливного тонкой очистки.

Рисунок 4Схема системы питания дизеля Д-260.1

Топливный насос

На дизели устанавливается рядный топливный насос высокого давления мод. 363.1111005-40 производства ОАО «ЯЗДА» г. Ярославль.

На дизели Д-260.1 и Д-260.2 могут устанавливаться топливные насосы РР6М10Р1f-3491 и РР6М10Р1f-3492 соответственно, производства фирмы АО «Моторпал» (Чехия) (таблица 2).

Таблица 2 –Применяемость топливных насосов

|

Модель дизеля |

Модель топливного насоса |

|

Д-260.1 |

363.1111005-40.01 или РР6М10Р1f-3491 |

|

Д-260.2 |

363.1111005-40.02 или РР6М10Р1f-3492 |

|

Д-260.4 |

363.1111005-40.04 |

|

Д-260.7 |

363.1111005-40.07 |

|

Д-260.9 |

363.1111005-40.09 |

|

Д-260.14 |

363.1111005-40.14 |

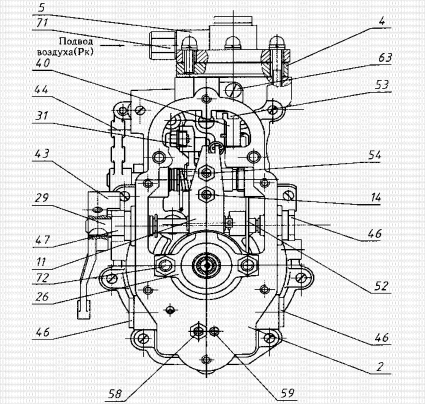

Топливный насос высокого давления (ТНВД) имеет шесть секций и предназначен для подачи в цилиндры дизеля в определенные моменты времени строго дозированных порций топлива под высоким давлением.

ТНВД приводится в действие от коленчатого вала через распределительные шестерни дизеля и полумуфту привода, установленную на кулачковом валу.

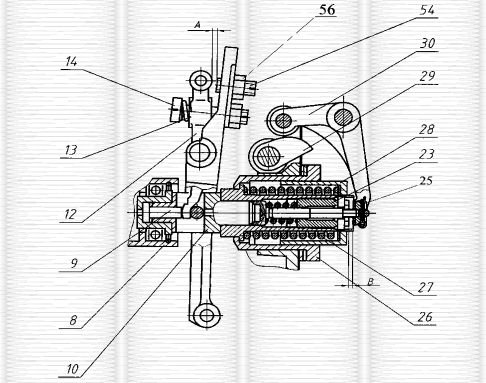

При установке топливного насоса на дизель необходимо в соответствии с рисунком 5 установить полумуфту привода 5 в расточки шестерни привода топливного насоса 6, установить шайбы с гайками 2 и затянуть гайки моментом 70...80 Н.м.

1 – крышка люка; 2 – гайка; 3 – шпилька; 4 – гайка специальная; 5 – полумуфта привода; 6 – шестерня привода топливного насоса

Рисунок 5 Привод насоса топливного

Проверить установочный угол опережения впрыска топлива и при необходимости произвести регулировку, руководствуясь разделом 3.4.17.

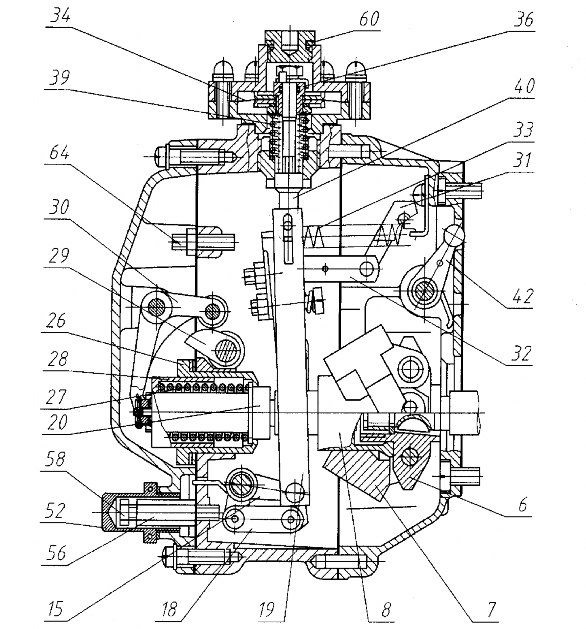

Топливный насос высокого давления в соответствии с рисунком 6 имеет два рычага:

-

рычаг управления 29, с упором максимального и минимального холостого хода;

-

рычаг останова 22, отключающий подачу топлива в крайнем положении (при вращении по часовой стрелке).

С топливным насосом высокого давления в одном агрегате объединены топливоподкачивающий насос 16 и регулятор частоты вращения с корректором по наддуву 30.

Топливоподкачивающий насос установлен на корпусе насоса высокого давления, предназначен для подачи топлива из топливного бака к топливному насосу и приводится в действие эксцентриком кулачкового вала.

Для удаления воздуха из системы питания на топливоподкачивающем насосе установлен насос ручной прокачки поршневого типа.

Для обеспечения надежного запуска двигателя в регуляторе предусмотрено пусковое устройство, которое обеспечивает увеличенную подачу топлива во время пуска двигателя.

В головке топливного насоса установлен перепускной клапан 34, который служит для создания необходимого давления (0,12…0,19 МПа) в каналах низкого давления ТНВД. Избыточное топливо, подаваемое топливоподкачивающим насосом, через перепускной клапан поступает на слив в бак. При неработающем двигателе перепускной клапан обеспечивает герметичность полости низкого давления ТНВД, что является необходимым условием для надежного пуска двигателя.

Детали топливного насоса смазываются маслом от системы смазки дизеля.

Форсунка

Для впрыскивания топлива в цилиндры дизеля применяется форсунка с пятидырчатым распылителем закрытого типа. Она обеспечивает необходимый равномерный распыл топлива под большим давлением.

С целью повышения надежности распылителя и стабильности его параметров на дизеле под форсунку установлена прокладка-экран. Прокладка-экран состоит из стальной обоймы и прокладки из фторопласта. Фторопластовая прокладка разрезная с Г-образным сечением.

Фильтр грубой очистки топлива

Для предварительной очистки топлива от механических примесей и воды служит фильтр грубой очистки. Он состоит из корпуса, рассеивателя, отражателя с сеткой, стакана с успокоителем.

Фильтр тонкой очистки топлива

Фильтр тонкой очистки служит для окончательной очистки топлива. Фильтр тонкой очистки имеет сменный бумажный элемент.

Топливо, проходя сквозь шторы бумажного фильтрующего элемента, очищается от механических примесей. В нижней части корпуса фильтра находится отверстие с пробкой для слива отстоя.

Для удаления воздуха из системы питания на крышке фильтра расположена специальная пробка.

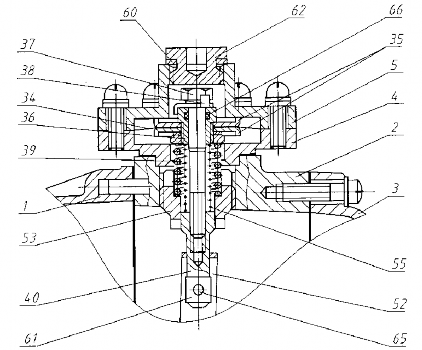

1 –секция топливного насоса; 2 – табличка; 3 – прокладка фланца; 4 – фланец; 5 крышка подшипника; 6 шпонка; 7 полумуфта привода; 8 – гайка крепления полумуфты; 9 – кулачковый вал; 10 – манжета крышки подшипника; 11 – прокладка крышки подшипника; 12 – подшипник; 13 – направляющий штифт толкателя; 14 – толкатель; 15 – корпус топливного насоса; 16 – топливоподкачивающий насос; 17 – шпилька кронштейна поддержки ТНВД; 18 – регулировочные прокладки; 19 – кольцо подшипника; 20 – болт; 21 – кронштейн; 22 – рычаг останова; 23 – болт; 24 – корпус регулятора; 25 – крышка регулятора; 26 – крышка смотрового люка; 27 – болт регулировки минимальной частоты вращения; 28 – болт регулировки максимальной частоты вращения; 29 – рычаг управления; 30 – корректор по наддуву; 31 – шпилька; 32 – гайка; 33 – шайба; 34 – перепускной клапан. 52-пробка; 62пробка.

Рисунок 6 – Топливный насос высокого давления

Воздухоочиститель и впускной тракт

Для очистки всасываемого в цилиндры воздуха, в соответствии с рисунком 15, служит воздухоочиститель сухого типа с применением в качестве фильтрующего элемента бумажных фильтр-патронов, изготовленных из специального высокопористого картона.

Воздухоочиститель имеет три ступени очистки. Первой ступенью очистки служит моноциклон, второй и третьей основной и контрольный бумажные фильтр-патроны.

Воздух под действием разрежения, создаваемого турбокомпрессором дизеля, проходя через воздухоочиститель, очищается от пыли и поступает в нагнетательную часть турбокомпрессора, откуда под давлением подается в цилиндры дизеля.

Для контроля за степенью засоренности фильтр-патронов и определения необходимости проведения технического обслуживания воздухоочистителя на впусном тракте дизеля должен быть установлен датчик сигнализатора засоренности воздушного фильтра. Воздухоочиститель и датчик сигнализатора засоренности устанавливает потребитель.

Турбокомпрессор

На дизеле установлен турбокомпрессор, использующий энергию отработавших газов для наддува воздуха в цилиндры дизеля.

Принцип работы турбокомпрессора заключается в том, что отработавшие газы из цилиндров дизеля под давлением поступают через выпускной коллектор в улиточные каналы турбины. Расширяясь, газы вращают колесо турбины с валом,на другом конце которого колесо компрессора через воздухоочиститель всасывает воздух и подает под давлением в цилиндры дизеля.

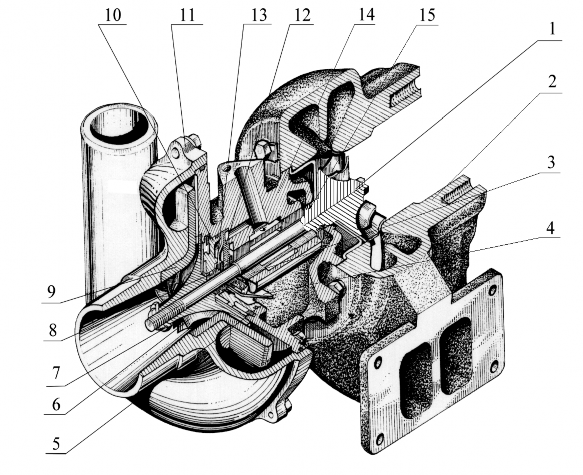

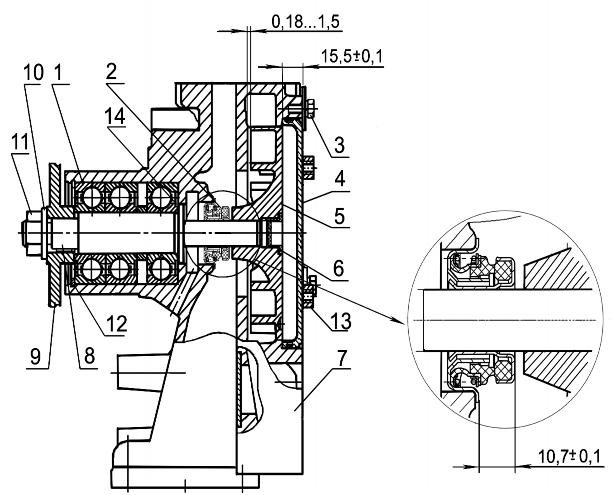

Турбокомпрессор, в соответствии с рисунком 7, выполнен по схеме: радиальная центростремительная турбина и центробежный одноступенчатый компрессор при консольном расположении колес относительно опор.

Частота вращения вала турбокомпрессора, подача и давление нагнетаемого воздуха зависят от режима работы дизеля.

Корпус турбины 2 турбокомпрессора отлит из высокопрочного чугуна. Проточная часть турбины для прохода отработавших газов образована корпусом и колесом турбины.

Корпус компрессора 11 отлит из алюминиевого сплава, его проточная часть образована корпусом и колесом компрессора.

Корпуса турбины и компрессора крепятся к корпусу подшипников 14, отлитому из высокопрочного чугуна.

Колесо турбины 1 отлито из жаропрочного сплава и приварено к валу.

Колесо компрессора 6 отлито из алюминиевого сплава и крепится на валу специальной гайкой.

Вал вращается в радиальном подшипнике, выполненном в виде плавающей невращающейся моновтулки 3. Моновтулка фиксируется в корпусе подшипников фиксатором. Осевое перемещение вала воспринимает упорный подшипник 12.

Подшипники турбокомпрессора смазываются и охлаждаются маслом, поступающим по трубопроводу от масляного фильтра. Как в радиальном, так и в упорном подшипниках дополнительно осуществляется центробежная очистка масла. Из турбокомпрессора масло сливается в картер дизеля.

Со стороны компрессора и турбины установлены газомасляные уплотнения, в качестве которых используются пружинные уплотнительные кольца 8 и 15, установленные в канавках вала. Со стороны компрессора для повышения эффективности установлен маслоотражатель, а со стороны турбины – экран.

1 колесо турбины с валом; 2 корпус турбины; 3 подшипник; 4 маслоотражатель; 5-кольцо эксцентрическое; 6 колесо компрессора; 7 гайка специальная; 8, 15 –уплотнительные кольца; 9 диффузор; 10 крышка; 11 корпус компрессора; 12 –упорный подшипник; 13 – втулка распорная; 14 корпус подшипников.

Рисунок 7 Турбокомпрессор

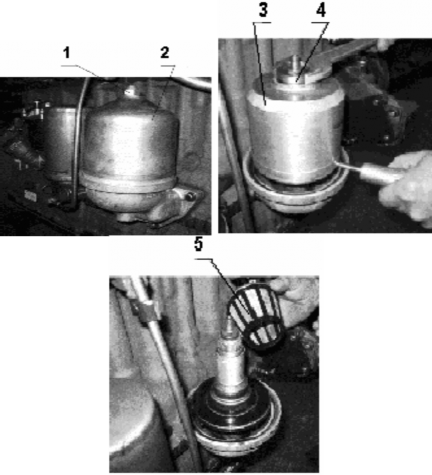

Система охлаждения

Система охлаждения закрытого типа, с принудительной циркуляцией охлаждающей жидкости от центробежного насоса. Водяной насос приводится во вращение клиновым ремнем от шкива коленчатого вала. Смазка "Литол-24" в подшипниковую полость насоса заложена при сборке. В процессе эксплуатации смазывание подшипников не требуется.

Температуру охлаждающей жидкости в системе контролируют по дистанционному термометру и световому сигнализатору.

Запрещается эксплуатация дизеля при загорании светового сигнализатора температуры охлаждающей жидкости в системе охлаждения.

Для ускорения прогрева дизеля после пуска и автоматического регулирования температурного режима при различных нагрузках и температурах окружающего воздуха служат два термостата ТС-107, установленных на линии нагнетания.

На дизеле устанавливается водяной насос в сборе с вентилятором. Вентилятор крепится к шкиву 10 (рисунок 8). На комбайновых модификациях дизелей

Д-260.4, Д-260.7, Д-260.9 водяной насос устанавливается без вентилятора, так как подача воздуха для охлаждения радиатора осуществляется вентилятором, установленным на комбайне.

1-подшипник; 2-сальник водяного насоса; 3-болт; 4-крышка; 5-крыльчатка; 6-заглушка; 7-корпус; 8-валик насоса; 9-шкив; 10-шайба; 11-гайка; 12-кольцо стопорное; 13 – бонка демонтажная;

Рисунок 8 Водяной насос

Имеется два варианта установки вентилятора: без проставки и с проставкой (рисунок 9).

1-лопасть, 2-болт, 3-шайба, 4-проставка, 5-болт, 6-шайба, 7заклепка, 8крестовина.

Рисунок 9 – Установка вентилятора

слева -без проставки; справас проставкой.

На некоторых модификациях дизелей вместо стального вентилятора может устанавливаться литой пластмассовый вентилятор 245-1308010-А.

Система смазки

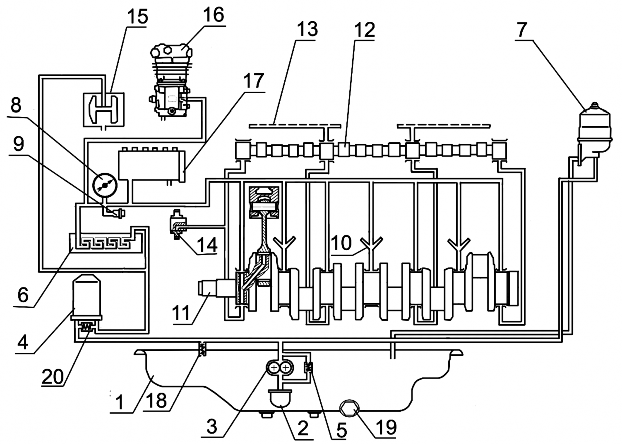

Система смазки дизеля, в соответствии с рисунком 10, комбинированная: часть деталей смазывается под давлением, часть разбрызгиванием.

Подшипники коленчатого и распределительного валов, втулки промежуточной шестерни, шатунные подшипники коленчатого вала пневмокомпрессора, механизм привода клапанов и подшипник вала турбокомпрессора смазываются под давлением от масляного насоса. Гильзы, поршни, поршневые пальцы, штанги, толкатели, кулачки распределительного вала и детали топливного насоса смазываются разбрызгиванием.

Система смазки состоит из масляного насоса, масляного фильтра с бумажным фильтрующим элементом, центробежного масляного фильтра, жидкостно-масляного теплообменника.

Масляный насос 3 шестеренчатого типа, односекционный, крепится болтами к блоку цилиндров. Привод масляного насоса осуществляется от шестерни, установленной на коленчатом валу.

В масляном насосе имеется перепускной клапан, отрегулированный на давление 0,7…0,75 МПа. При повышении давления выше указанного масло перепускается из полости нагнетания в полость всасывания. Регулировка производится на стенде с помощью регулировочных шайб.

Масляный насос через маслоприемник забирает масло из масляного картера и по каналам в блоке цилиндров подает в полнопоточный масляный фильтр с бумажным фильтрующим элементом, а часть масла в центробежный масляный фильтр для очистки и последующего слива в картер.

Фильтрующий элемент масляного фильтра имеет перепускной клапан 20. В случае чрезмерного засорения бумажного фильтрующего элемента или при запуске дизеля на холодном масле, когда сопротивление фильтрующего элемента становится выше 0,13...0,17 МПа, перепускной клапан открывается, и масло, минуя фильтровальную бумагу, поступает в масляную магистраль. Перепускной клапан нерегулируемый.

1 картер масляный; 2 маслоприемник; 3 масляный насос; 4 фильтр масляный бумажный;5 – перепускной клапан; 6 – теплообменник жидкостно-масляный; 7 – фильтр масляный центробежный; 8 – указатель давления масла; 9 – датчик аварийного давления масла; 10 – форсунки охлаждения поршней; 11 – вал коленчатый; 12 – вал распределительный; 13 – масляный канал оси коромысел; 14 – шестерня промежуточная; 15 – турбокомпрессор; 16 – компрессор; 17 топливный насос высокого давления; 18 – клапан предохранительный; 19 – пробка для слива масла; 20 – клапан перепускной бумажного фильтрующего элемента.

Рисунок 10 Схема системы смазки

В корпусе фильтра встроен предохранительный нерегулируемый клапан 18. Он предназначен для поддержания давления масла в главной масляной магистрали 0,28...0,45МПа. При давлении масла выше 0,45МПа открывается предохранительный клапан и избыточное масло (запас масла) через предохранительный клапан сливается в картер дизеля.

Масло, очищенное в масляном фильтре, поступает в жидкостномасляный теплообменник 6, встроенный в блок цилиндров дизеля.

Из жидкостно-масляного теплообменника охлажденное масло поступает по каналам в блоке цилиндров в главную масляную магистраль, из которой по каналам в блоке цилиндров масло подается ко всем коренным подшипникам коленчатого вала и опорам распределительного вала. От второго, четвертого и шестого коренных подшипников через форсунки, встроенные в коренных опорах блока цилиндров, масло подается для охлаждения поршней.

От коренных подшипников по каналам в коленчатом валу масло поступает на смазку шатунных подшипников.

От первого коренного подшипника масло по специальным каналам в передней стенке блока поступает к втулке промежуточной шестерни 14 и далее по каналу в крышке распределения на смазку деталей топливного насоса.

Детали клапанного механизма смазываются маслом, поступающим от второй и третьей опор распределительного вала по каналам в блоке и головках цилиндров, сверлениям в третьей и четвертой стойках коромысел во внутреннюю полость оси коромысел и через отверстия к втулкам коромысел, от которых по каналу поступает на регулировочный винт и штангу. Масло к подшипниковому узлу турбокомпрессора поступает по труб-

ке, подключенной на выходе из масляного фильтра с бумажным фильтрующим элементом.

К пневмокомпрессору масло поступает по маслопроводу, подключенному на выходе из теплообменника. Из компрессора масло сливается в картер дизеля.

1.2.2.8 Электрооборудование и система пуска

Из агрегатов электрооборудования на дизеле устанавливается генератор Г964.3701-1 или Г964.3701-1-2 мощностью 1000 Вт и номинальным напряжением 14В. На дизеле предусмотрена также установка генератора Г994.3701-1 номинальным напряжением 28В и мощностью 1000 Вт.

Генератор представляет собой бесконтактную пятифазную одноименно полюсную электрическую машину с односторонним электромагнитным возбуждением, встроенным выпрямительным блоком и интегральным регулятором напряжения.

Привод генератора осуществляется клиновым ремнем от шкива коленчатого вала. Передаточное отношение привода генератора – 2,18.

Пусковое устройство дизеля состоит из электрического стартера 20.3708 или СТ 142Н номинальным напряжением 24В, мощностью 6 кВт. На дизелях Д-260.9 и Д-260.14 предусмотрена также установка стартера СТ 142М номинальным напряжением 12В и мощностью 3,5 кВт.

Стартер представляет собой электродвигатель постоянного тока со смешенным возбуждением с электромагнитным реле и механизмом привода.

Для обеспечения пуска при низких температурах окружающего воздуха конструкция дизеля предусматривает возможность использования устанавливаемого на тракторе, комбайне (машине) пускового приспособления аэрозольного для впрыска легковоспламеняющейся жидкости. Для этого впускной коллектор имеет отверстие К1/8" под установку форсунки пускового приспособления.

Компрессор пневмосистемы

Для привода пневматических тормозов прицепа и накачивания шин дизели, устанавливаемые на трактор, оборудованы поршневым одноцилиндровым одноступенчатым компрессором. При работе дизеля на сельхозработах, не требующих использования энергии сжатого воздуха, ком-

прессор должен быть отключен. Запрещается включение компрессора при работающем дизеле.

Компрессор устанавливается на фланце крышки распределения, привод его осуществляется от шестерни привода компрессора и топливного насоса. Охлаждение компрессора – воздушное.

Марка компрессора А29.05.000. Производительность не менее 180 л/мин при противодавлении 0,6 МПа на номинальной частоте вращения дизеля.

Для питания сжатым воздухом пневмосистемы машины на дизеле Д-

260.7 установлен 2-х цилиндровый пневмокомпрессор жидкостного охлаждения 5336-3509012 с 2-х ручьевым шкивом. Пневмокомпрессор через плиту установлен на крышке распределения и приводится в действие двумя ремнями 1-11х10-1500 от шкива коленчатого вала. Эти же ремни приводят во вращение и водяной насос со шкивом 260.7-1307126. Натяжение ремней обеспечивается натяжителем со шкивом 260.7-1310011. Система охлаждения пневмокомпрессора объединена с системой охлаждения дизеля. Подвод охлаждающей жидкости к пневмокомпрессору осуществляется от водомасляного теплообменника, отвод – в корпус термостатов.

Органы управления и приборы

Управление дизелем дистанционное, с места оператора или водителя. Монтаж приборов и органов управления дизелем производится потребителем при установке дизеля на трактор, комбайн (машину).

Частота вращения коленчатого вала изменяется с помощью рычага или педали, соединенных с рычагом управления регулятором топливного насоса.

Включение стартера при пуске дизеля осуществляется включателем, расположенным на щитке приборов трактора, комбайна (машины).

Пусковое приспособление аэрозольное включается отдельным кнопочным включателем на щитке приборов трактора, комбайна (машины), позволяющим продолжить подачу легковоспламеняющейся жидкости после автоматического отключения стартера до выхода дизеля на режим самостоятельной работы.

Приборы для контроля за работой дизеля располагаются на щитке приборов трактора, комбайна (машины).

Датчик указателя давления масла в системе смазки и датчик сигнализатора аварийного давления установлены в крышке теплообменника, а датчик указателя температуры охлаждающей жидкости и датчик аварийной температуры охлаждающей жидкости в корпусе термостатов.

Степень засоренности воздухоочистителя контролируется с помощью датчика сигнализатора засоренности воздушного фильтра, предназначенного для включения сигнальной лампы при засоренности воздушного фильтра выше допустимого.

1.2.3 Маркировка и пломбирование составных частей дизеля

Маркировка составных частей дизеля, изготавливаемых на «ММЗ» и получаемых по кооперации, производится на основании и в соответствии с действующей конструкторской документацией завода.

Маркировка покупных изделий, являющихся составными частями дизеля, в соответствии с конструкторской документацией предприятийпоставщиков.

2 ИСПОЛЬЗОВАНИЕ ПОНАЗНАЧЕНИЮ

2.1 Эксплуатационные ограничения

Установка двигателя на транспортное средство должно осуществляться только в авторизированных сервисах ООО “ МКХ“ММЗ”

Для обеспечения длительной и безотказной работы дизеля в процессе эксплуатации придерживайтесь следующих основных положений:

-

до включения нового дизеля в работу под нагрузкой произведите его обкатку, руководствуясь разделом 2.2.1.4;

-

в начале смены перед пуском дизеля проверяйте уровень масла в картере дизеля и охлаждающей жидкости в радиаторе;

-

заполните топливом и прокачайте систему топливоподачи с целью удаления из нее воздуха;

-

после пуска, до включения нагрузки, дайте дизелю поработать 2-3 мин сначала на минимальной частоте вращения холостого хода с постепенным повышением ее до 1600 мин-1 не более, полная нагрузка непрогретого дизеля не допускается;

-

работа дизеля на минимальной частоте вращения холостого хода более 15 мин не рекомендуется из-за возможного насасывания масла в полость компрессора турбокомпрессора;

-

во время работы дизеля следите за показаниями контрольных прибо-

ров;

-

работа дизеля при давлении масла в главной масляной магистрали

ниже 0,1МПа не допускается;

- проводите своевременно техническое обслуживание дизеля, раздел 3;

- периодически проверяйте состояние крепления сборочных единиц, при необходимости производите подтяжку креплений;

- применяйте топливо и масло только тех марок, которые указаны в настоящем руководстве;

- содержите дизель в чистоте, не допускайте течи топлива, масла и охлаждающей жидкости, подсоса неочищенного воздуха в цилиндры;

- в холодное время года (температура окружающего воздуха ниже

- +5С) при длительных остановках дизеля сливайте воду из системы охлаждения.

- при мойке дизеля не допускается попадание прямых струй воды на узлы электрооборудования.

2.2 Подготовка дизеля к использованию

2.2.1 Меры безопасности при подготовке дизеля

К подготовке дизелей допускаются операторы, водители и мотористы тракторов и с/х машин, прошедшие специальное обучение и имеющие удостоверение о присвоении квалификации, прошедшие инструктаж по технике безопасности и пожарной безопасности.

Приступайте к работе только после подробного изучения устройства и правил эксплуатации дизеля.

При проведении погрузочно-разгрузочных работ зачаливание строп производите только за серьги, имеющиеся на дизеле (схема строповки дизеля согласно Приложению И).

При расконсервации дизеля соблюдайте требования пожарной безопасности и гигиены при обращении с химреактивами, использованной ветошью и промасленной бумагой.

Не допускайте демонтаж с дизеля предусмотренных конструкцией ограждений.

При осмотре дизеля пользуйтесь переносной лампой напряжением не более 24 В.

Инструмент и приспособления при подготовке дизеля должны быть исправными, соответствовать назначению и обеспечивать безопасное выполнение работ.

Рабочее место подготовки дизеля должно быть оборудовано средствами пожаротушения.

2.2.2 Расконсервация дизеля, сборочных единиц и деталей

Дизели, поступающие потребителю, законсервированы на срок хранения 6 месяцев. Перечень операций по расконсервации указан в таблице 3 .

Таблица 3

|

№ п/п |

Перечень операций |

рок онсервации |

|

|

1 год |

6 мес. |

||

|

Расконсервация дизеля |

|||

|

1 |

Расчехлить дизель. |

+ |

- |

|

2 |

Удалить при помощи дизельного топлива консервационное масло с наружных неокрашенных законсервированных поверхностей дизеля. |

+ |

+ |

|

3 |

Снять заглушки или полиэтиленовую пленку, закрывающие наружные отверстия выхлопного коллектора, всасывающего коллектора, корпуса термостата, патрубка водяного насоса, турбокомпрессора и сапуна. Извлечь заглушки на ТНВД из штуцера подвода топлива от фильтра предварительной очистки и из штуцера отводящего излишки топлива. Перед установкой трубопроводов удалить заглушки из отверстий гидронасоса типа НШ. |

+ |

+ |

Продолжение таблицы 3

|

4 |

Слить через сливное отверстие картера дизеля остатки консервационного масла. |

+ |

- |

|

5 |

Слить из системы охлаждения остатки консервационного раствора через сливной краник. |

+ + |

- - |

|

6 |

Подготовить дизель к пуску. Заправить картер дизеля чистым маслом. |

||

|

7 |

Прокачать систему топливоподачи насосом ручной подкачки, удалив воздух из топливной системы (см. п. 3.2.10). |

+ |

- |

|

Расконсервация сборочных единиц и деталей |

|||

|

8 |

Расконсервацию прикладываемых к дизелю сборочных единиц производить протиранием ветошью, смоченной уайтспиритом (ГОСТ3134-78), с последующим протиранием насухо. |

+ |

+ |

|

9 |

Расконсервацию прикладываемых деталей производить в моющем растворе струйным методом или методом окунания с последующей горячей сушкой: -температура моющего раствора от 60° С до 80° С; -температура сушки от 70° С до 80° С. |

+ |

+ |

2.2.3 Заправка системы охлаждения

Заправьте емкости системы охлаждения путем залива в радиатор или расширительный бачек охлаждающей жидкости (марка жидкости и объем заправки указаны в таблице Приложения А).

Пуск и работа дизеля с незаполненной системой охлаждения не допускается.

Во избежание образования накипи не допускается применять воду в системе охлаждения.

При появлении неисправностей, связанных с утечкой охлаждающей жидкости, допускается кратковременное использование воды до устранения неисправностей.

2.3 Использование дизеля

2.3.1 Действия персонала перед пуском двигателя

Перед пуском нового или долго не работавшего дизеля выполните следующие операции:

- проверьте уровень масла в картере дизеля;

- проверьте уровень охлаждающей жидкости в системе охлаждения;

- проверьте, открыт ли кран топливного бака;

- заполните топливную систему дизеля топливом. Слив топлива производите в емкость.

2.3.2 Пуск дизеля

Установите рычаг переключения коробки передач трактора, комбайна

(машины) в нейтральное положение.

Прокачайте систему топливоподачи ручным подкачивающим насосом для удаления воздуха.

Включите включатель "массы".

Переведите рычаг останова (верхний) топливного насоса в крайнее левое положение, соответствующее включению подачи топлива.

Установите рычаг управления подачей топлива в положение, соответствующее наибольшей подаче.

Выключите муфту сцепления трактора (машины), включите стартер и запустите дизель.

После запуска дизеля включите муфту сцепления. Продолжительность непрерывной работы стартера не должна превы-

шать 15 с. Если дизель не запустился, повторный запуск производите после 30...40 с.

Если после трех попыток дизель не запустился, найдите неисправность и устраните ее.

Для облегчения пуска холодного дизеля в зимнее время (при температуре воздуха +5С и ниже) проделайте следующее:

а) выключите вал отбора мощности, насос гидросистемы, компрессор; б) прокачайте систему топливоподачи ручным подкачивающим насо-

сом для удаления воздуха из системы и создания давления в головке топливного насоса;

в) прогрейте дизель с помощью предпускового подогревателя охлаждающей жидкости (при его наличии на тракторе (машине);

г) нажмите и удерживайте нажатой клавишу включения пускового приспособления аэрозольного и одновременно поверните ключ включателя стартера в положение «Пуск», удерживая в этом положении до запуска, но не более 15 с.

При отсутствии вспышек в цилиндрах дизеля в течение первых 5..10 с смените баллон аэрозольной упаковки легковоспламеняющейся жидкости (ЛВЖ).

При запуске дизеля и неустойчивой его работе после отключения стартера допускается придержать включенным пусковое приспособление до начала стабильной самостоятельной работы дизеля.

До включения нагрузки прогрейте дизель на холостом ходу до температуры охлаждающей жидкости 50С не менее.

Дальнейший прогрев дизеля до достижения температуры охлаждающей жидкости 70С обеспечьте при движении транспортного средства на низшей передаче.

Использовать дизель на полную мощность только при достижении температуры охлаждающей жидкости 70С

При запуске холодного дизеля из выпускной трубы может некоторое время идти белый дым, что не является неисправностью, так как дизель работает с переохлаждением.

При температуре окружающей среды выше +5С использование ЛВЖ не требуется. В летнее время года пусковое приспособление аэрозольное должно быть отключено.

2.3.3 Остановка дизеля

Перед остановкой дизеля после работы дайте ему поработать в течение 3-5 мин сначала на средней, а затем на минимальной частоте холостого хода для охлаждения нагретых до высокой температуры деталей турбокомпрессора.

Остановите дизель перемещением рычага останова (верхнего) топливного насоса по часовой стрелке в крайнее положение, соответствующее отключению подачи топлива.

После остановки дизеля выключите включатель "массы".

2.3.4 Эксплуатационная обкатка

Для приработки трущихся деталей дизель перед пуском в эксплуатацию должен быть обкатан.

Работа дизеля с полной нагрузкой без предварительной обкатки не допускается.

После подготовки дизеля к работе запустите его и, убедившись в исправной работе, приступайте к обкатке. Обкатку дизеля на холостом ходу проводите в течение 5 мин с постепенным увеличением частоты вращения до максимальной и под нагрузкой в течение 30 часов работы дизеля.

Обкатку дизеля, установленного на тракторе, комбайне (машине), под нагрузкой проводите на работах, не требующих больших тяговых усилий, постепенно увеличивая нагрузку переходом на более высокую передачу.

После обкатки дизеля выполните следующие операции:

-

проверьте затяжку болтов крепления головок цилиндров;

-

проверьте зазор между клапанами и коромыслами;

-

очистите ротор центробежного масляного фильтра;

-

замените бумажный фильтрующий элемент масляного фильтра;

-

замените масло в картере дизеля;

-

слейте отстой из фильтров грубой и тонкой очистки топлива;

-

проверьте натяжение приводных ремней;

-

проверьте и при необходимости подтяните наружные резьбовые соединения.

2.3.5 Особенности эксплуатации и обслуживания дизеля в зимних условиях

При низкой температуре окружающего воздуха эксплуатация дизеля усложняется. Чтобы обеспечить бесперебойную и надежную работу его в зимний период, который начинается при понижении температуры окру-

жающего воздуха до плюс 5С и ниже, заблаговременно подготовьте дизель к переходу на режим зимней эксплуатации, для чего проведите очередное его техническое обслуживание, дополнив операциями сезонного технического обслуживания. Оборудуйте моторный отсек машины утеплительным чехлом (капотом) и, при необходимости, средствами облегчения пуска (предпусковые подогреватели, пусковые приспособления аэрозольные), заполните систему охлаждения жидкостью в соответствии с химмотологической картой (Приложение А), не замерзающей при низкой температуре, проверьте состояние аккумуляторных батарей, произведите их подзарядку при необходимости – аккумуляторные батареи должны быть полностью заряженными.

Если в системе охлаждения в летний период использовалась охлаждающая жидкость, незамерзающая при низкой температуре, то необходимо проверить ее на морозостойкость и при необходимости изменить состав в соответствии с ожидаемой температурой окружающей среды.

При переходе на режим зимней эксплуатации применяйте только зимние сорта масла и топлива. Масляный картер дизеля заправляйте моторными маслами в соответствии с химмотологической картой (Приложение А). Используйте чистое, без примеси воды зимнее дизельное топливо.

При температуре окружающего воздуха от плюс 5С до минус 20С используйте пусковое приспособление аэрозольное.

В конструкции дизеля предусмотрены места для подвода и отвода теплоносителя от системы предпускового подогрева, которая должна устанавливаться на машине и использоваться с целью предпускового подогрева дизеля для его запуска при окружающей температуре ниже минус 20С.

Не производите пуск дизеля буксировкой трактора (машины).

Не подогревайте всасываемый воздух перед воздухоочистителем открытым пламенем, не пускайте дизель с незаполненной охлаждающей жидкостью системой охлаждения.

При стоянке трактора (машины) на открытой площадке сразу после остановки дизеля установите рычаг останова топливного насоса в положение, соответствующее включению подачи топлива, для облегчения последующего пуска.

2.3.6 Возможные неисправности и методы их устранения

Перечень возможных неисправностей дизеля в процессе эксплуатации и рекомендации по действиям при их возникновении приведены в таблице 4.

Таблица 4

|

Неисправность, внешнее проявление |

Методы устранения |

|

1 Дизель не запускается |

|

|

1.1 Воздух в топливной системе |

Прокачайте систему насосом ручной подкачки топлива. Устраните подсос воздуха в топливной системе |

|

1.2 Неисправен топливный насос |

Снимите топливный насос с дизеля и отправьте в мастерскую для ремонта |

|

1.3 Засорены топливные фильтры |

Промойте фильтр грубой очистки топлива и замените фильтрующий элемент фильтра тонкой очистки топлива |

|

2 Дизель не развивает мощности |

|

|

2.1 Рычаг управления топливным насосом не доходит до упора |

Отрегулируйте тяги управления топливным насосом |

|

2.2 Засорился фильтрующий элемент фильтра тонкой очистки топлива |

Замените фильтрующий элемент фильтра тонкой очистки топлива |

|

2.3 Неисправны форсунки |

Выявите неисправные форсунки, промойте и отрегулируйте |

|

2.4 Неправильно установлен угол опережения впрыска топлива |

Установите рекомендуемый угол опережения впрыска топлива |

|

2.5 Засорен воздухоочиститель дизеля |

Проведите техническое обслуживание воздухоочистителя |

|

2.6 Неисправен топливный насос |

Снимите топливный насос с дизеля и отправьте в мастерскую для ремонта |

|

2.7 Снизилось давление наддува |

Снимите турбокомпрессор с дизеля и отправьте в мастерскую для ремонта |

|

2.8 Нарушена герметичность охладителя наддувочного воздуха |

Определите причину разгерметизации и устраните ее |

|

3 Дизель дымит на всех режимах работы |

|

|

3.1 Из выпускной трубы идет черный дым |

|

|

3.1.1 Засорен воздухоочиститель дизеля |

Проведите техническое обслуживание воздухоочистителя |

|

3.1.2 Зависла игла распылителя форсунки |

Выявите неисправную форсунку, промойте или замените распылитель, отрегулируйте форсунку |

|

3.1.3 Неисправен топливный насос |

Снимите топливный насос с дизеля и отправьте в мастерскую для ремонта |

|

3.2 Из выпускной трубы идет белый дым |

|

|

3.2.1 Дизель работает с переохлаждением |

Прогрейте дизель, во время работы поддерживайте температуру охлаждающей жидкости в пределах 70-95С |

|

3.2.2 Попадание воды в топливо |

Замените топливо |

|

3.2.3 Отсутствует зазор между клапанами и коромыслами |

Отрегулируйте зазоры между клапанами и коромыслами |

|

3.2.4 Неправильно установлен угол опережения впрыска топлива |

Установите рекомендуемый угол опережения впрыска топлива |

|

3.3 Из выпускной трубы идет синий дым |

|

|

3.3.1 Попадание масла в камеру сгорания в результате износа деталей гильзопоршневой группы |

Замените изношенные детали гильзопоршневой группы |

|

3.3.2 Избыток масла в картере дизеля |

Слейте избыток масла, установив уровень по верхней метке маслоизмерительного стержня |

|

4 Дизель перегревается |

|

|

4.1 Недостаточное количество охлаждающей жидкости в системе охлаждения |

Долейте охлаждающую жидкость в радиатор до нормального уровня |

|

4.2 Загрязнен снаружи радиатор |

Очистите радиатор |

|

4.3 Наличие грязи и накипи в системе охлаждения |

Очистите и промойте систему охлаждения от загрязнений и накипи |

|

4.4 Не полностью открывается клапан термостата |

Замените термостат |

|

4.5 Заклинивание на оси рычага натяжного шкива |

Разобрать натяжное устройство и устранить неисправность |

|

4.6 Замасливание приводного ремня вентилятора и шкивов |

Снять приводной ремень, удалить следы масла с поверхности ремня и шкивов |

|

5 Давление масла на прогретом дизеле ниже допустимого |

|

|

5.1 Неисправен датчик или указатель давления |

Замените датчик или указатель давления, при необходимости, после проверки давления масла контрольным комплектом приборов |

|

5.2 Нарушена герметичность соединений маслопроводов |

Выявите место нарушения герметичности и восстановите ее |

|

5.3 Неисправен масляный насос |

Выявите неисправность и устраните |

|

5.4 Уровень масла в картере дизеля ниже допустимого |

Долейте масло до верхней метки маслоизмерительного стержня |

|

5.5 Заедание предохранительного клапана в корпусе масляного фильтра |

Промойте клапан и втулку, отрегулируйте давление в системе смазки |

|

5.6 Предельный износ сопряжений шейки коленчатого вала-подшипники |

Устраните неисправность |

|

6 Дизель идет вразнос |

Немедленно остановите дизель перекрытием подачи топлива или воздуха. Снимите топливный насос с дизеля и отправьте в специализированную мастерскую для выяснения причины и устранения неисправности |

|

7 Турбокомпрессор |

См. приложение Г |

|

8 Стартер |

|

|

8.1 При включении стартера не проворачивается коленчатый вал дизеля : |

|

|

а) Слабая затяжка клемм аккумулятора или окисление наконечников проводов б) Разрядилась аккумуляторная батарея ниже допустимого предела в) Загрязнились коллектор и щетки г) Плохой контакт щеток с коллектором |

Зачистите наконечники и затяните клеммы Зарядите или замените аккумуляторную батарею Очистите коллектор и щетки Снимите стартер с дизеля, зачистите коллектор, устраните зависание щеток или замените их, если они изношены |

|

д) Обгорели контакты реле стартера е) Пробуксовка муфты привода стартера (износ роликов муфты или трещина обоймы) |

Зачистите контакты реле стартера Замените привод стартера |

|

8.2 После запуска дизеля стартер остается во включенном состоянии: |

|

|

а) Приварился силовой диск к контактным болтам реле стартера; б) Шестерня привода не выходит из зацепления с венцом маховика вследствие поломки пружины рычага отводки |

Остановите дизель, отключите батарею и зачистите контакты тягового реле Замените возвратную пружину рычага отводки |

|

9 Генератор |

|

|

9.1 Амперметр не показывает зарядку после запуска дизеля и в течение всего времени работы: |

|

|

а) Обрыв плюсового вывода или замыкание его на корпус генератора;

б) Короткое замыкание в вентилях прямой и обратной полярности одной фазы в) обрыв цепи катушки возбуждения

г) замыкание на корпус генератора одной из фаз статора |

Отсоедините выпрямитель, спаяйте и изолируйте место обрыва. Изолируйте место повреждения изоляции Замените выпрямитель

Разберите генератор, спаяйте и изолируйте место повреждения, а при невозможности замените катушку возбуждения Замените статор |

|

9.2 Генератор не отдает полной мощности: |

|

|

а) Обрыв проводов, идущих к регулятору б) Обрыв одной из фаз статора в) Межвитковое замыкание обмотки статора |

Спаяйте и изолируйте место повреждения

Замените статор Замените статор |

|

9.3 Шум генератора: |

|

|

а) Проскальзывание приводного ремня или чрезмерное его натяжение; б) Износ шарикоподшипников |

Отрегулируйте натяжение приводного ремня Замените шарикоподшипники |

|

10.Герметичность жидкостно-масляного теплообменника и его сопряжений |

|

|

10.1 Попадание масла в систему охлаждения, или попадание охлаждающей жидкости в масло. |

Снять и проверить на герметичность жидкостно-маслянный теплообменник. Заменить резиновые уплотнительные кольца. |

2.3.7 Меры безопасности при использовании дизеля по назначению

Для обеспечения безопасной работы и предупреждения несчастных случаев во время эксплуатации и технического обслуживания дизеля выполняйте следующие правила:

-

приступайте к работе только после изучения устройства и правил эксплуатации дизеля;

-

не допускайте работу трактора (комбайна) с неисправным дизелем;

-

не запускайте дизель в закрытом помещении с плохой вентиляцией;

-

техническое обслуживание и устранение неисправностей производите при неработающем дизеле;

-

во избежание ожогов лица и рук пробку горловины радиатора на горячем дизеле открывайте, пользуясь рукавицей или тряпкой;

-

в случае аварии немедленно остановите дизель выключением подачи топлива;

-

монтаж и демонтаж дизеля производите при помощи троса, зачаленного за рым-болты, имеющиеся на дизеле (схема зачаливания дизеля согласно Приложению Д);

-

не пользуйтесь открытым огнем для прогрева топливопроводов и масляного картера дизеля в холодное время года;

-

следите, чтобы во время работы дизеля вблизи выпускного коллектора, турбокомпрессора и глушителя не было легковоспламеняющихся материалов;

-

заправку горючесмазочными материалами производите механизированным способом с соблюдением правил пожарной безопасности;

-

в случае воспламенения топлива пламя засыпайте песком или накройте брезентом или войлоком, используйте углекислотный огнетушитель, не заливайте горящее топливо водой;

-

после остановки дизеля выключите включатель "массы".

3 ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

3.1 Техническое обслуживание дизеля

3.1.1 Общие указания

Техническое обслуживание проводится с целью поддержания дизеля в исправном состоянии в процессе эксплуатации.

Несоблюдение установленной периодичности и низкое качество технического обслуживания дизеля значительно уменьшают его ресурс, приводят к увеличению числа отказов, снижению мощности, росту затрат на его эксплуатацию.

Эксплуатация дизеля без проведения очередного технического обслуживания не допускается.

Допускается отклонение от установленной периодичности проведения технических обслуживаний в пределах 10%.

Отметки о проведении очередного планового технического обслуживания (за исключением ЕТО) должны быть занесены в формуляр трактора, комбайна (машины).

Операции технического обслуживания, связанные с разборкой агрегатов дизеля, проводятся в закрытом помещении для предохранения от попадания пыли и грязи во внутренние полости дизеля.

Все неисправности, обнаруженные при проведении технического обслуживания, должны быть устранены.

Виды и периодичность технического обслуживания

Таблица 5 Виды и периодичность технического обслуживания

|

Вид технического обслуживания |

Периодичность, ч |

|

|

Д-260.1/Д-260.2/ Д-260.9/ Д-260.14 |

Д-260.4/Д-260.7 |

|

|

1 Техническое обслуживание при подготовке к эксплуатационной обкатке |

Проводится в соответствии с указаниями раздела 2.1 |

|

|

2 Техническое обслуживание при эксплуатационной обкатке |

Проводится в соответствии с указаниями раздела 2.2.1.4 |

|

|

3 Техническое обслуживание по окончании эксплуатационной обкатки |

30 |

|

|

4 Ежесменное техническое обслуживание (ЕТО) |

8-10 |

|

|

5 Первое техническое обслуживание (ТО-1) |

125 |

|

|

6 Второе техническое обслуживание (ТО-2) |

500 |

|

|

7 Третье техническое обслуживание (ТО-3) |

1000 |

|

Продолжение таблицы 4

|

Вид технического обслуживания |

Периодичность, ч |

|

|

Д-260.1/Д-260.2/ Д-260.9/ Д-260.14 |

Д-260.4/Д-260.7 |

|

|

8 Сезонное техническое обслуживание при переходе к осенне-зимнему (СТООЗ) или весеннелетнему (СТО-ВЛ) периодам эксплуатации |

Проводится одновременно с очередным техническим обслуживанием (ТО-1, ТО-2, ТО-3) |

- |

|

9 Техническое обслуживание при кратковременном (от 10 дней до 1 месяца) хранении |

Проводится в соответствии с указаниями раздела 5 |

|

|

10 Техническое обслуживание при подготовке к длительному хранению |

Проводится в соответствии с указаниями раздела 5 |

|

|

11 Техническое обслуживание при длительном хранении |

Проводится в соответствии с указаниями раздела 5 |

|

|

12 Техническое обслуживание перед началом сезона работы (ТО-Э) |

- |

Проводится в соответствии с указаниями п.3.3.1 |

3.1.2 Меры безопасности

Для обеспечения безопасной работы и предупреждения несчастных случаев во время эксплуатации и технического обслуживания дизеля выполняйте следующие правила:

- приступайте к работе только после изучения устройства и правил эксплуатации дизеля;

- не допускайте работу транспортного средства с неисправным дизелем;

- не пускайте дизель в закрытом помещении с плохой вентиляцией;

- техническое обслуживание и устранение неисправностей производите на неработающем дизеле при температуре охлаждающей жидкости в системе охлаждения не выше 60°С;

- во избежание ожогов лица и рук пробку горловины радиатора на горячем дизеле открывайте, пользуясь рукавицей или тряпкой;

- монтаж и демонтаж дизеля производите при помощи строп, зачаленных за серьги, имеющиеся на дизеле

- заправку горюче-смазочными материалами производите механизированным способом с соблюдением правил пожарной безопасности;

- слив топлива при заполнении топливной системы (при прокачке) производите только в емкость;

- не пускайте дизель с незаполненной охлаждающей жидкостью системой охлаждения;

Помещения, в которых производится пуск дизеля, должны иметь приточно-вытяжную вентиляцию, а система выпуска дизеля должна быть оборудована автономным газоотводом, обеспечивающим принудительный отвод выпускных газов от глушителя дизеля за пределы помещения.

3.1.3 Порядок технического обслуживания

Наименования и сроки проведения работ по техническому обслуживанию приведены в таблице 6.

Таблица 6

|

Наименование работ |

Вид технического обслуживания |

|||||||

|

ЕТО |

ТО-1 |

2ТО-1 |

ТО-2 |

ТО-3 |

2ТО-3 |

ВЛ |

ОЗ |

|

|

1 Проверьте уровень масла в картере дизеля |

+ |

+ |

||||||

|

1а Прокачайте систему топливоподачи с целью удаления из нее воздуха |

+ |

+ |

||||||

|

2 Проверьте уровень охлаждающей жидкости в системе охлаждения |

+ |

+ |

+ |

+ |

+ |

|||

|

3 Слейте отстой из фильтра грубой очистки топлива |

+ |

+ |

+ |

+ |

+ |

|||

|

4 Проверьте натяжение ремней |

+ |

+ |

+ |

+ |

+ |

|||

|

5 Проверьте засоренность воздухоочистителя (состояние фильтрующих элементов) |

+ |

+ |

||||||

|

6* Очистите ротор центробежного масляного фильтра |

+ |

+ |

+ |

+ |

||||

|

7*Замените фильтрующий элемент масляного фильтра |

+ |

+ |

+ |

+ |

||||

|

8* Замените масло в картере дизеля |

+ |

+ |

+ |

+ |

||||

|

9 Слейте отстой из фильтра тонкой очистки топлива |

+ |

+ |

+ |

|||||

|

10. Проверьте герметичность всех соединений воздухоочистителя и впускного тракта |

+ |

+ |

+ |

|||||

|

11.Проверьте затяжку болтов крепления головок цилиндров |

+ |

+ |

||||||

|

12 Проверьте зазор между клапанами и коромыслами |

+ |

+ |

+ |

|||||

|

13 Промойте сапуны двигателя |

+ |

|||||||

|

14 Промойте фильтр грубой очистки топлива |

+ |

+ |

||||||

|

Наименование работ |

Вид технического обслуживания |

|||||||

|

ЕТО |

ТО-1 |

2ТО-1 |

ТО-2 |

ТО-3 |

2ТО-3 |

ВЛ |

ОЗ |

|

|

15 Замените фильтрующий элемент фильтра тонкой очистки топлива |

+ |

+ |

+ |

|||||

|

16.Проведите обслуживание воздухоочистителя |

+ |

+ |

+ |

|||||

|

17.1 Замените основной фильтрующий элемент воздухоочистителя |

+ |

|||||||

|

18 Проверьте топливный насос на стенде |

+ |

|||||||

|

19 Проверьте форсунки на давление начала впрыска и качество распыла топлива |

+ |

|||||||

|

20 Проверьте установочный угол опережения впрыска топлива |

+ |

|||||||

|

21 Проверьте состояние стартера дизеля (щеток, коллектора, пружин, контактов и др. деталей) |

+ |

|||||||

|

22 Промойте систему охлаждения от накипи и загрязнений |

+ |

|||||||

|

23 Замените в картере дизеля масло зимнего сорта на масло летнего сорта |

+ |

|||||||

|

24 Установите винт посезонной регулировки напряжения генератора в положение "Л"(лето) |

+ |

|||||||

|

25 Замените в картере дизеля масло летнего сорта на масло зимнего сорта |

+ |

|||||||

|

26 Установите винт посезонной регулировки напряжения генератора в положение "З"(зима) |

+ |

|||||||

-

на дизелях Д-260.4 и Д-260.7 очистку ротора ЦМФ, замену фильтрующего элемента масляного фильтра и масла в картере дизеля производите через 125 часов работы.

3.1.4 Проверка работоспособности дизеля

Работоспособность дизеля проверяется путем проведения технического диагностирования.

Диагностирование дизеля проводится: при постановке на длительное хранение, при ТО-3, после плановой межремонтной наработки и при проверке качества проведения ремонта.

Предприятия, выполняющие ТО-3, должны иметь оборудование для ресурсного технического диагностирования или использовать передвижную диагностическую установку.

Перед выполнением операций диагностирования дизеля необходимо выполнить следующие подготовительные работы: осмотреть дизель, очистить его от грязи, произвести мойку и опросить оператора о работе дизеля.

При наличии информации о признаках предельного износа узлов или деталей: разрушение подшипников коленчатого вала, определяемое стуками при работе; повреждения или серьезные дефекты блока цилиндров – дизель направляют в капитальный ремонт.

Диагностирование ряда узлов, агрегатов и систем ведется по обобщенным показателям технического состояния (мощность, давление масла, температура воды, удельный расход топлива, объем газов, прорывающихся в картер), по которым может оцениваться состояние поршней, поршневых колец, гильз цилиндров, кривошипно-шатунного механизма.

Перед тестированием дизеля необходимо: проверить крепление узлов, провести обслуживание (очистить) воздухоочиститель; заменить фильтр тонкой очистки топлива; проверить турбокомпрессор; проверить и отрегулировать натяжение приводных ремней, клапаны механизма газораспределения; проверить и, при необходимости, восстановить уровень масла в картерах двигателя и топливного насоса, охлаждающей жидкости в радиаторе; проверить наличие топлива в баке.

После проведения указанных работ и устранения замеченных неисправностей приступить к диагностированию.

После истечения гарантийного срока эксплуатации дизеля допускается определение мощности производить безтормозным способом. Безтормозной способ позволяет определить мощность и топливную экономичность по эффективному расходу топлива, при этом не требуется снимать дизель с машины.

При безтормозном тестировании к системе топливоподачи низкого давления дизеля подключить расходомер топлива типа КИ-8955 или КИ8940, а на впускную трубу воздухозаборника установить имитатор нагрузки типа КИ-5653.

К впускному патрубку системы воздухоподачи подключить пьезометр.

Дизель пускают и прогревают до нормального теплового состояния и при заданных режимах определяют эффективный расход топлива, а по нему – мощность двигателя.

При необходимости, для определения технического состояния узлов и деталей (подшипниковые узлы, ременные передачи, валы), не имеющих обобщенных показателей, техническое состояние определяют измерением

размерных параметров (зазоров, разбега, люфтов) или опробыванием, осмотром

Все неисправности, обнаруженные при проведении технического диагностирования, должны быть устранены проведением текущего или капитального ремонта.

3.1.5 Консервация при постановке на хранение

В зависимости от вида поставки, оговоренного договором или контрактом, дизели, поступающие потребителю, законсервированы на срок 6 месяцев или на 1 год. Конкретный срок консервации указывается в паспорте на дизель. При хранении дизеля более указанного в паспорте срока консервации он должен быть подвергнут переконсервации.

Переконсервация дизеля после шестимесячного хранения должна производиться сроком на 1 год.

Повторное применение шестимесячной консервации не допускается.

При необходимости, вместо постановки на хранение двигатель может быть законсервирован сроком на 1 год в соответствии с ГОСТ 9.014-78: применяемая группа изделия – II-1; вариант защиты В3-1.

Процедуры, проводимые при консервации двигателя

Охлаждающую жидкость (тосол или антифриз) из системы охлаждения не сливать.

Если двигатель не установлен на транспортное средство снимите шестеренный насос, посадочное место на двигателе закройте пленкой полиэтиленовой ГОСТ 10354-82 и завяжите шпагатом ШЛ 4,0 (0,25) Н1 «б» ГОСТ17308-88. Если двигатель установлен на транспортное средство – шестеренный насос не снимать.

Запустите двигатель и дайте ему поработать 15 минут. Затем слейте моторное масло из масляного картера в подходящую емкость, при этом масляный фильтр не утилизировать. Установите и заверните в поддон масляного картера маслосливную пробку.

Залейте в масляный картер до соответствующего уровня промывочноконсервационное масло Белакор АН-Т ТУ РБ 03535026.291-97 или моторное масло в соответствии с Химмотологической картой, с 15-25% присадки АКОР-1 ГОСТ 15171-78, либо иные консервационно-промывочные масла, имеющиеся в продаже. Присадку АКОР-1 добавить при интенсивном перемешивании в несколько приемов.

В случае применения масла Белакор АН-Т, его необходимо тщательно перемешать. Подогревание масла Белакор АН-Т не производится. В зимнее время, при загустевании масла, допускается его подогрев до 80°С.

Для двигателей, оснащенных механическим ТНВД:

Слить топливо из фильтра грубой очистки. Отвернуть болт штуцера продувки воздуха и сливную пробку на фильтре тонкой очистки топлива и слить топливо из фильтра тонкой очистки. Отвернуть болт штуцера продувки воздуха на топливном насосе. Отвернуть рукоятку насоса ручной

прокачки топлива и прокачать топливную систему. Завернуть сливную пробку.

Заполнить фильтр тонкой очистки топлива достаточным количеством чистого дизельного топлива, соответствующего техническим требованиям СТБ-1658-2012 класса К5 зимнего сорта до появления топлива из-под болта штуцера без воздушных пузырей. Завернуть болт штуцера продувки воздуха. Продолжить прокачку топливной системы до появления топлива без воздушных пузырей из штуцера продувки воздуха топливного насоса. Завернуть болт штуцера топливного насоса и рукоятку насоса ручной прокачки топлива.

Залить масло Белакор АН-Т в полость регулятора топливного насоса – не менее 150 граммов (при наличии пробки для залива масла).

Запустите двигатель и дайте ему поработать в течение 15 минут, по устойчивой работе убедитесь, что система полностью заполнена топливом.

После процедур по консервации топливной системы:

Отсоединить воздухоподводящую трубу компрессора и залить в цилиндр компрессора от 4 до 6 граммов консервационного масла. Установить воздухоподводящую трубу. Включить компрессор (касается отключаемых компрессоров). Прокрутить дизель без подачи топлива путем трехразового включения стартера с интервалом между включениями 1 – 2 минуты. Продолжительность каждого включения 5 секунд.

Остановите двигатель и дайте ему остыть.

Слейте консервационное масло из масляного картера, установите и затяните маслосливную пробку.

Снимите, обслужите и храните аккумуляторную батарею, руководствуясь указаниями Руководства по эксплуатации трактора, машины.

Очистите двигатель снаружи (кроме электрических деталей) с помощью топлива и сжатого воздуха.

Закройте пленкой полиэтиленовой ГОСТ 10354-82 и завяжите шпагатом ШЛ 4,0 (0,25) Н1 «б» ГОСТ17308-88 впускной патрубок воздухоочистителя, выпускной патрубок глушителя и сапуны двигателя.