Содержание:

Меры предосторожности

Технические данные

Органы управления и приборы

Инструкция по работе

Регулировки

Агрегатирование

Возможные неисправности и способы их устранения

Техническое обслуживание

Хранение шасси

Транспортировка шасси и его буксировка

Утилизация шасси

Руководство по эксплуатации предназначено для изучения устройства, правил эксплуатации и технического обслуживания шасси «БЕЛАРУС-92П».

Внимательно прочитайте настоящее руководство по эксплуатации, прикладываемое к Вашему шасси. Это поможет Вам ознакомиться с приемами правильной эксплуатации и техобслуживания.

Невыполнение этого указания может привести к травмам оператора или поломкам шасси.

Работа на шасси, его обслуживание и ремонт должны производиться только работниками, знакомыми со всеми его параметрами и информированными о необходимых требованиях безопасности для предотвращения несчастных случаев.

В связи с постоянным совершенствованием шасси в конструкцию отдельных узлов и деталей могут быть внесены изменения, не отраженные в настоящем руководстве по эксплуатации.

Всякие произвольные изменения, внесенные потребителем в устройство каких-либо узлов, освобождает изготовителя от какой-либо ответственности за последующие возможные травмы оператора и поломки шасси.

- АКБ – аккумуляторная батарея;

- БД – блокировка дифференциала;

- БКЛ – блок контрольных ламп;

- БП – блок предохранителей;

- ВОМ – вал отбора мощности; ВПМ – вал приема мощности;

- ГОРУ – гидрообъемное рулевое управление;

- ГНС – гидронавесная система;

- ГС – гидросистема;

- ЕТО – ежесменное техническое обслуживание;

- ЖКИ – жидкокристаллический индикатор;

- ЗИП – запасные части, инструмент и принадлежности;

- ЗМ – задний мост;

- ЗНУ – заднее навесное устройство;

- КП – коробка передач;

- МТА – машинно-тракторный агрегат;

- МС – муфта сцепления;

- НУ – навесное устройство;

- ОЖ – охлаждающая жидкость;

- ПУ – пульт управления;

- РВД – рукава высокого давления;

- СТО сезонное техническое обслуживание;

- ТО техническое обслуживание;

- ТО-1 – техническое обслуживание №1;

- ТО-2 – техническое обслуживание №2;

- ТО-3 – техническое обслуживание №3;

- ТСУ – тягово-сцепное устройство;

- ЭО – электрооборудование;

- ЭФП – электрофакельный подогреватель

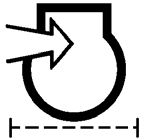

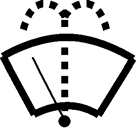

Изготовитель использует стандартные международные символы, касающиеся применения приборов и органов управления. Ниже даны символы с указанием их значений

1 МЕРЫ ПРЕДОСТОРОЖНОСТИ

1.1 Общие положения

1.1.1 Строгое выполнение требований обеспечивает безопасность работы на шасси, повышает его надежность и долговечность.

1.1.2 К работе на шасси допускаются лица не моложе 17 лет, имеющие удостоверение на право управления шасси и прошедшие инструктаж по технике безопасности и пожарной безопасности.

1.1.3 Шасси должно быть обязательно оборудовано ремнем безопасности, используйте его при работе. Если шасси не оборудовано ремнем безопасности, обратитесь к дилеру.

1.1.4 Внимательно изучите инструкцию для операторов перед использованием шасси. Недостаточные знания по управлению и эксплуатации шасси могут быть причиной несчастных случаев.

1.1.5 Категорически запрещается эксплуатация шасси при открытых дверях кабины.

1.2 Требования безопасности при транспортировании и расконсервации

1.2.1 При транспортировании и проведении погрузочно-разгрузочных работ выполняйте требования, изложенные в разделе 10 «Транспортировка шасси и его буксировка».

1.2.2 При расконсервации шасси и дополнительного оборудования соблюдайте требования пожарной безопасности и гигиены при обращении с химреактивами, использованной ветошью и промасленной бумагой.

1.3 Требования к техническому состоянию шасси

1.3.1 Шасси должен быть обкатан согласно требованиям раздела«Подготовка шасси к работе». Шасси должен быть комплектным и технически исправным.

1.3.2 Не допускайте демонтажа с шасси предусмотренных конструкцией защитных кожухов или ограждений, а также других деталей и сборочных единиц, влияющих на безопасность его работы (защитная решетка вентилятора, кожух заднего ВОМ и т.д.)

1.3.3 Техническое состояние тормозной системы, рулевого управления, приборов освещения и сигнализации, ходовой системы должно отвечать требованиям безопасности, соответствующих стандартов и настоящего руководства.

1.3.4 Прицепные сельскохозяйственные машины и транспортные прицепы должны иметь жесткие сцепки, исключающие их раскачивание и наезд на шасси во время транспортировки.

1.3.5 Органы управления шасси должны иметь надежную фиксацию в рабочих положениях.

1.3.6 Содержите в чистоте все предупредительные таблички. В случае повреждения или утери табличек, заменяйте их новыми.

1.3.7 Не допускайте подтекания электролита, тосола, топлива, масла и тормозной жидкости.

1.3.8 Правильно используйте летние и зимние сорта топлива. Заправляйте топливный бак в конце каждого дня для уменьшения ночной конденсации влаги.

1.4 Требования безопасности при работе шасси

1.4.1 Не запускайте двигатель находясь вне рабочего места оператора. при запуске двигателя и манипулировании органами управления всегда находитесь в кабине на сидении оператора.

1.4.2 Перед пуском двигателя должен быть включен стояночный тормоз, рычаг вала отбора мощности (ВОМ) должен быть в положении «тормоз», рычаги переключения диапазонов и передач КП — в положении «Нейтраль».

1.4.3 Прежде чем начать движение обязательно пристегнитесь ремнем безопасности, предупредите сигналом окружающих и работающих на прицепных машинах, убедитесь в выключении стояночно-запасного тормоза и плавно начните движение.

1.4.4 Не покидайте шасси находящийся в движении.

1.4.5 Перед выходом из кабины выключите ВОМ, остановите двигатель, включите стояночный тормоз и выньте ключ включателя стартера.

1.4.6 Не работайте на шасси в закрытом помещении без необходимой вентиляции. Выхлопные газы могут стать причиной смертельного исхода!

1.4.7 Если двигатель или рулевое управление отказали в работе, немедленно остановите шасси. Помните, что при остановленном двигателе для управления шасси к рулевому колесу необходимо приложить значительно большее усилие.

1.4.8 Не работайте под поднятыми сельскохозяйственными орудиями. При длительных остановках не оставляйте навесное орудие в поднятом положении.

1.4.9 Отрыв передних колес от земли не допускается.

1.4.10 Присутствие в кабине пассажира при работе шасси категорически запрещается.

1.4.11 Не допускайте работу на шасси с неисправными контрольноизмерительными приборами.

1.4.12 Не допускайте дымления двигателя и значительного падения частоты вращения от перегрузки.

1.4.13 При аварии или чрезмерном увеличении частоты вращения коленчатого вала двигателя немедленно выключите подачу топлива и затормозите шасси.

1.4.14 При работе шасси без использования заднего ВОМ рычаг включения привода и рычаг управления ВОМ установите соответственно в нейтральное и положение «Тормоз».

1.4.15 При включении и выключении ВОМ рычаг перемещайте плавно, во избежание поломок валов, шестерен и хвостовика ВОМ.

1.4.16 После отсоединения машин с приводом от ВОМ снимите карданный привод и закройте хвостовик ВОМ защитным колпаком.

1.4.17 Перед запуском двигателя рычаги переключения передач и диапазонов установите в нейтральное положение. Во время запуска не должно быть людей под шасси, спереди и сзади него, а также между шасси и соединенной с ним машиной.

1.4.18 При сцепке с шасси и навеске на него сельхозмашин, бульдозерного оборудованияи др. оборудования прицепщик должен находиться на безопасном расстоянии до полной остановки. Сцепку (навеску) следует начинать только после сигнала оператора.

1.4.19 При появлении неисправности немедленно остановите шасси и устраните неисправность.

1.4.20 При агрегатировании шасси с прицепными машинами или навешанным оборудованием дополнительно выполняйте требования безопасности по эксплуатации этих машин или оборудования.

1.4.21 Перед навеской на шасси навесного и прицепного оборудования убедитесь в чистоте и исправности автозахватов нижних и верхней тяг ЗНУ. Работа с неисправными, забитыми грязью и посторонними частицами внутренними полостями автозахватов не допускается.

1.4.22 Перед подъемом и опусканием навесного орудия, а также при поворотах шасси предварительно убедитесь в том, что нет опасности кого-либо задеть или зацепить за какое-либо препятствие.

1.4.23 Во избежание поломок шасси или навешенного (прицепного) оборудования, транспортные переезды и повороты шасси с поднятым оборудованием производите только после установки рычага управления ВОМ в положение «Тормоз» и включения функции гашения колебаний навесной машины (оборудования).

1.4.24 Опускайте навесную машину (оборудование) в рабочее положение и поднимайте ее в транспортное положение только при прямолинейном движении агрегата.

1.4.25 Вал приема мощности, передающий вращение от ВОМ шасси на рабочие органы агрегата, должен быть огражден.

1.4.26 Убедитесь в правильной установке любого дополнительного оборудования или вспомогательных устройств и в том, что они предназначены для использования с Вашим шасси.

1.4.27 Помните, что Ваше шасси, если оно неправильно используется, может быть опасным как для Вас, так и для посторонних лиц. Не используйте оборудование, не предназначенное для установки на шасси.

1.4.28 При работе агрегатов колонной интервал между ними должен быть не менее 30 м.

1.4.29 Движение агрегата по скользким дорогам с включенной АБД производите при скорости не более 12 км/ч.

1.4.30 При работе на склонах увеличьте колею шасси до максимальной.

1.4.31 Не делайте крутых поворотов при полной нагрузке и большой скорости движения.

1.4.32 Работу шасси в темное время суток производите при включенных исправных приборах освещения.

1.4.33 Очистку, смазку, регулировку и ремонт производите только при остановленном двигателе и выключенном ВОМ.

1.4.34 При работе с оборудованием, приводимым от ВОМ, затормозите хвостовик ВОМ и остановите двигатель, прежде чем выйти из кабины.

1.4.35 Не носите свободную одежду при работе с ВОМ или вблизи вращающегося оборудования.

1.4.36 При работе со стационарными машинами, приводимыми от ВОМ, всегда включайте стояночный тормоз и блокируйте задние колеса спереди и сзади. Убедитесь в надежном закреплении машины.

1.4.37 Убедитесь в установке ограждения хвостовика ВОМ и, если ВОМ не используется, установите на место колпак хвостовика ВОМ.

1.4.38 Пользуйтесь синхронным ВОМ только на низких (до 15 км/ч) скоростях шасси. Несоблюдение этого предупреждения может привести к значительным поломкам в приводе ВОМ.

1.4.39 Допускается работа шасси поперек склона с крутизной до 9° только в дневное время со скоростью не более 10 км/ч на колее не менее 1800 мм.

1.4.40 При работе и проезде шасси в зоне ЛЭП расстояние от наивысшей точки до проводов должно быть не менее значений, указанных в таблице 1.4.1:

Таблица 1.4.1 расстояние от наивысшей точки агрегата до проводов

|

Напряжение линии,до кВ |

11 |

20-25 |

110 |

154-220 |

330-500 |

|

Расстояние по горизонтали, м |

1,5 |

2 |

4 |

6 |

9 |

|

Расстояние по вертикали, м |

1 |

2 |

3 |

4 |

6 |

1.4.41 Не допускается работа шасси с тяжелыми машинами, которая приведет отрыву передних колес от поверхности земли.

1.4.42 Прицепные и полуприцепные машины должны быть дополнительно соединены с шасси страховочной цепью.

1.4.43 Запуск и эксплуатация шасси с поднятым капотом не допускается.

1.4.44 Запрещается при работающем двигателе поднимать капот шасси.

1.5 Требования безопасности при транспортных работах и буксировке шасси

1.5.1 При выполнении транспортных работ соблюдайте правила дорожного движения, принятые на территории страны.

1.5.2 Транспортные работы могут производить операторы, имеющие стаж работы на шасси и тракторах не менее двух лет и сдавшие экзамены по правилам дорожного движения.

1.5.3 При использовании шасси на транспортных работах:

- увеличьте колею шасси не менее чем до 1800 мм;

- проверьте работу тормозов;

сблокируйте педали тормозов, проверьте и при необходимости отрегулируйте тормоза на одновременность действия;

- проверьте работу стояночного тормоза;

- проверьте состояние приборов световой и звуковой сигнализации;

- транспортные прицепы должны иметь жесткие сцепки и, кроме того, соединяться страховочной цепью или тросом;

- никогда не спускайтесь с горы с выключенной передачей (накатом). Двигайтесь на одной передаче как под гору, так и с горы;

- запрещается работать с прицепом без автономных тормозов, если его масса превышает половину общей ‘общей эксплуатационной массы шасси. Чем быстрее Вы движетесь и чем больше буксируемая масса, тем больше должна быть дистанция безопасности.

1,5,4 Не останавливайте шасси на склонах. При необходимости остановки заглушите двигатель, включите первую передачу и затяните стояночный тормоз.

1.5.5 Перед началом работы включите компрессор, проверьте состояние пневмопривода тормозов, давление воздуха в системе. Обнаруженные неисправности устраните.

1.5.6 Агрегатируемые с шасси прицепы должны иметь тормозную систему, обеспечивающую:

-

торможение прицепа на ходу;

-

включение тормоза при отсоединении прицепа от шасси;

-

удержание прицепа при стоянке на склонах;

-

предупреждение тормозящего действия прицепа на щасси при резком изменении скорости движения.

1.5.7 Прицеп должен быть соединен с шасси страховочной цепью.

1.5.8 Перевозка людей в прицепах запрещена.

1.5.9 Чтобы избежать опрокидывания, проявляйте осторожность при езде на шасси. Выбирайте безопасную скорость, соответствующую дорожным условиям, особенно при езде по пересеченной местности, при переезде канав, уклонов и при резких поворотах.

1.5.10 Скорость движения на поворотах не допускайте более 5км/ч, при скользкой дороге – не более 3 км/ч. Спуск с горы производите на первой или второй передаче. Скорость движения на подъездных путях и проездах должна быть не более 10 км/ч.

1.5.11 При погрузке (разгрузке) прицепа шасси затормозите стояночнозапасным тормозом.

1.5.12 Допускается буксировка шасси с неработающим ГОРУ со скоростью не более 10 км/ч на расстояние до 5 км.

1.5.13 Шасси, используемый с прицепом на дорогах общего пользования, должен работать с включенным опознавательным знаком автопоезда в соответствии с «Правилами дорожного движения».

1.6 Требования безопасности при проведении ТО

1.6.1 Операции технического обслуживания выполняйте только на горизонтальной площадке при неработающем двигателе, включенном стояночном тормозе и заторможенном хвостовике ВОМ. Навешенные машины и орудия должны быть опущены, шасси заторможено.

1.6.2 При подъеме шасси пользуйтесь домкратами и после подъема подставьте подкладки и упоры под балку переднего моста, полуоси задних колес или базовые детали остова шасси.

1.6.3 Соблюдайте требования безопасности при пользовании подъемнотранспортными средствами.

1.6.4 Во избежание выплескивания топлива при заправке шасси механизированным способом, вынимайте сетчатый фильтр из горловины топливного бака. Сетчатый фильтр предусмотрен только для заправки шасси ручным способом в полевых условиях.

1.6.5 При осмотре объектов контроля и регулирования пользуйтесь переносной лампой напряжением не более 36 В. Лампа должна быть защищена проволочной сеткой.

1.6.6 Инструмент и приспособления для проведения ТО должны быть исправными, соответствовать назначению и обеспечивать безопасное выполнение работ.

1.6.7 Накачивать шины без контроля давления не допускается.

1.6.8 При обслуживании аккумуляторных батарей:

- збегайте попадания электролита на кожу;

- батареи очищайте обтирочным материалом, смоченным в растворе аммиака (нашатырного спирта);

- при корректировке уровня электролита доливайте только дистиллированную воду;

- не проверяйте степень заряженности батареи путем короткого замыкания клемм;

- не включайте аккумуляторную батарею обратной полярностью.

1.6.9 Во избежание повреждения электронных блоков системы электрооборудования, соблюдайте следующие предосторожности:

- не отсоединяйте выводы АКБ при работающем двигателе. Это вызовет появление пикового напряжения в цепи заряда и приведет к неизбежному повреждению диодов и транзисторов;

- не отсоединяйте электрические провода до остановки двигателя и выключения всех электрических переключателей;

- не вызывайте короткого замыкания из-за неправильного присоединения проводов. Короткое замыкание или неправильная полярность вызовет повреждение диодов и транзисторов;

- не подключайте АКБ в систему электрооборудования, пока не будет проверена полярность выводов и напряжение;

- не проверяйте наличие электрического тока «на искру», т. к. это приведет к немедленному пробою транзисторов;

- запрещается выключение выключателя массы при работающем двигателе;

- запрещается эксплуатация шасси без АКБ;

1.6.10 Система охлаждения работает под давлением, которое поддерживается клапаном, установленным в крышке заливной горловины. Опасно снимать крышку на горячем двигателе. Во избежание ожогов лица и рук, пробку горловины радиатора на горячем двигателе открывайте осторожно, предварительно накинув на пробку плотную ткань и надев рукавицу.

1.6.11 Во избежание ожогов проявляйте осторожность при сливе охлаждающей жидкости, горячего масла из двигателя, гидросистемы и трансмиссии.

1.6.12 Во избежание опасности взрыва, не допускайте нахождения источников открытого пламени вблизи топливной системы двигателя и аккумуляторных батарей.

1.6.13 Монтаж и демонтаж двигателя производите с помощью троса, закрепленного к имеющимся на двигателе рым-болтам.

1.6.14 Ремонтные работы, связанные с применением на шасси электросварки, выполняйте при выключенном выключателе "массы".

1.6.15 Не вносите в шасси или в его отдельные составные части никаких изменений без согласования с заводом-изготовителем. В противном случае шасси снимается с гарантийного обслуживания.

1.6.16 Во избежание травм и увечий, все регулировочные операции производите на горизонтальной площадке при неработающем двигателе. Шасси должно быть надежно зафиксирован от перемещения клиньями спереди и сзади задних колёс.

1.7 Требования пожарной безопасности

1.7.1 Шасси должен быть оборудован противопожарным инвентарем – лопатой и огнетушителем. Работать на шасси без средств пожаротушения запрещается.

1.7.2 Никогда не заправляйте шасси при работающем двигателе.

1.7.3 Не курите при заправке шасси топливом.

1.7.3 Не заправляйте полностью топливные баки. Оставляйте объем для расширения топлива.

1.7.5 Никогда не добавляйте к дизельному топливу бензин или смеси. Эти сочетания могут создать увеличенную опасность воспламенения или взрыва.

1.7.6 Места стоянки шасси, хранения ГСМ должны быть опаханы полосой шириной не менее 3 м и обеспечены средствами пожаротушения.

1.7.7 Заправку шасси ГСМ производите механизированным способом при остановленном двигателе. В ночное время применяйте подсветку. Заправка топливных баков с помощью ведер не рекомендуется.

1.7.8 При проведении ремонтных работ в полевых условиях с применением электрогазосварки детали и сборочные единицы очистите от растительных остатков.

1.7.9 Не допускайте загрязнения коллектора и глушителя пылью, топливом, соломой и т. д.

1.7.10 Не допускайте наматывания соломы, ветоши и др. на вращающиеся части агрегатируемых с шасси машин.

1.7.11 При промывке деталей и сборочных единиц керосином или бензином примите меры, исключающие воспламенение паров промывочной жидкости.

1.7.12 Не допускайте работу шасси в пожароопасных местах при снятом капоте и других защитных устройств с нагретых частей двигателя.

1.7.13 Не допускайте использования открытого пламени для подогрева масла в поддоне двигателя, при заправке топливных баков, для выжигания загрязнений сердцевины радиатора.

1.7.14 При появлении очага пламени засыпьте его песком, накройте брезентом, мешковиной или другой плотной тканью. Используйте углекислотный огнетушитель. Не заливайте горящее топливо водой.

1.7.15 Следите за тем, чтобы в процессе работы двигателя вблизи выпускного коллектора и глушителя не было легковоспламеняющихся материалов.

1.8 Требования безопасности при хранении

1.8.1 При постановке шасси на хранение, техническом обслуживании при хранении и при снятии с хранения выполняйте соответствующие требования настоящего раздела и требования безопасности по ГОСТ 9.014-78.

1.8.2 Шасси при хранении должен быть установлен на специально изготовленные подставки или козлы, исключающие его опрокидывание или самопроизвольное смещение.

1.9 Требования по гигиене

1.9.1 Аптечка должна быть укомплектована в соответствии с нормативной документацией.

1.9.2 В зависимости от условий работы используйте естественную вентиляцию кабины или блок отопления и охлаждения воздуха в кабине.

1.9.3 При продолжительности непрерывной работы на шасси в течение рабочей смены более 2,5 часов необходимо пользоваться средствами индивидуальной защиты от шума по ГОСТ 12.4.051-87.

2 ТЕХНИЧЕСКИЕ ДАННЫЕ

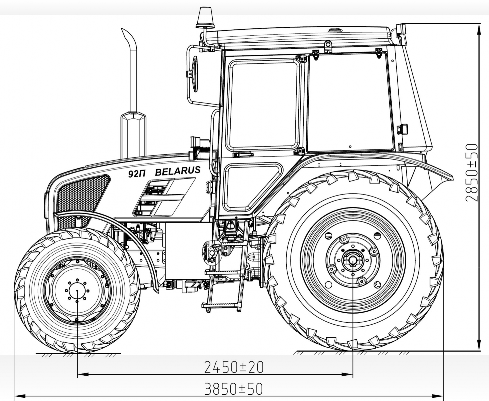

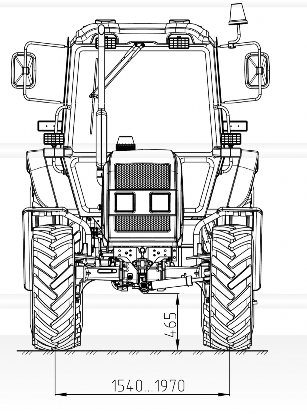

2.1 Габаритные размеры

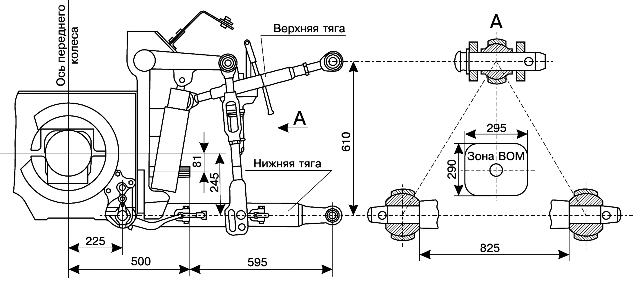

Рисунок 2.2.1 – Вид слева

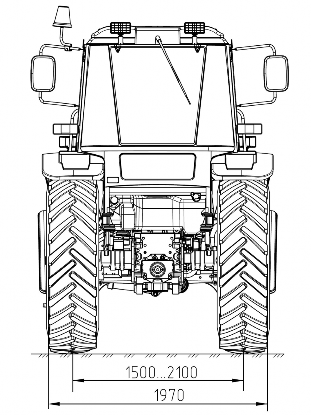

Рисунок 2.2.2 – Вид спереди Рисунок 2.2.3 – Вид сзади

2.2 Основные технические характеристики

Основные .технические характеристики шасси приведены в таблице 2.2.1.

Таблица 2.2.1 Основные технические характеристики шасси «БЕЛАРУС-92П»

|

Наименование параметра (характеристики) |

Значение для шасси «БЕЛАРУС-92П» |

|

1 Номинальное тяговое усилие, кН |

14 |

|

2 Двигатель а) модель б) тип двигателя, способ смесеобразования в) число и расположение цилиндров г) порядок работы цилиндров д) рабочий объем цилиндров, л е) диаметр цилиндра, мм ж) ход поршня, мм и) степень сжатия к) мощность двигателя, кВт: л) номинальная частота вращения коленчатого вала, об/мин м) удельный расход топлива при эксплуатационной мощности, г/(кВт·ч) н) допустимый продольный и поперечный наклон работающего двигателя, не более, град. п) номинальный коэффициент запаса крутящего момента, % р) удельный расход масла на угар, определяемый согласно ГОСТ 18509, г/(кВт·ч) с) Давление масла в главной магистрали системы смазки дизеля при температуре от 85 до 95С, МПа: т) максимальный крутящий момент, Н·м у) максимальная частота вращения холостого хода, ограничеваемая регулятором, об/мин, не более Ф) минимальная частота вращения холостого хода на устойчивых оборотах, об/мин х) частота вращения при максимальном значении крутящего момента, об/мин, не менее |

Д-245.5 (Д-245.5С) |

|

дизельный с турбонаддувом, непосредственный впрыск топлива |

|

|

4, рядное, вертикальное |

|

|

1-3-4-2 |

|

|

4,75 (4,75) |

|

|

110 (110) |

|

|

125 (125) |

|

|

15,1 (16) |

|

|

65,0+4,0 (66,02,0) 62,0+4,0 (64,02,0) |

|

|

1800 (1800) |

|

|

226,0+6,8 (232,0+11,6) |

|

|

20 (20) |

|

|

15 (15) |

|

|

0,9+0,4 (0,9+0,4) |

|

|

0,25 – 0,35 (0,25 – 0,35)

0,08 (0,08) |

|

|

396,8 (397,0) |

|

|

1980 (1980) |

|

|

не более 700 (60050) |

|

|

1400 (1200) |

|

|

3 Мощность на ВОМ в режиме ВОМ «540 об/мин», кВт, не менее |

58,3 (58,3) |

|

4 Удельный расход топлива при мощности на ВОМ в режиме ВОМ «540 об/мин», г/(кВт·ч), не более |

248 (248) |

|

5 Число передач: а) переднего хода б) заднего хода |

8 (18 1)) 8 (4 1)) |

-

номинальная

-

эксплуатационная

-

при номинальной частоте вращения

-

при номинальной частоте вращения холостого хода, не менее

Продолжение таблицы 2.2.1

|

Наименование параметра (характеристики) |

Значение для шасси «БЕЛАРУС-92П» |

|

6 Скорость движения шасси (расчетная) при номинальной частоте вращения коленчатого вала двигателя, км/ч: а) переднего хода: |

2,15 (1,63 1)) 15,50 (28,81 1)) 2,02 (3,44 1)) 14,46 (7,74 1)) |

|

7 Масса шасси, кг: |

3750±50 |

|

а) конструкционная |

|

|

б) эксплуатационная |

3900±50 |

|

в) эксплуатационная максимальная |

7000 |

|

г) в состоянии отгрузки с завода 2) |

3950±50 |

|

8 Наибольшее из средних условных давлений движителей на почву, МПа |

0,14 |

|

9 Распределение эксплуатационной массы по мостам, кг: а) на передний б) на задний |

1530±20 2370±30 |

|

10 Допустимая нагрузка на мосты (без учета несущей способности шин), кН: а) на передний б) на задний |

37 53 |

|

11 Дорожный просвет (на шинах основной комплектации), мм, не менее |

465 |

|

12 Размер колеи, мм: |

1540-1970 |

|

а) по передним колесам |

|

|

б) по задним колесам |

1500-2100 |

|

13 Наименьший радиус окружности поворота при минимальной колее по середине следа внешнего переднего колеса с подтормаживанием заднего внутреннего колеса, м |

4,5 |

|

14 База шасси, мм |

2450±20 |

|

15 Максимальная глубина преодолеваемого брода, м |

0,85 |

|

16 Длительность непрерывной работы без дозаправки топливом при 90 % загрузке двигателя, ч, не менее |

10 |

|

17 Средняя наработка на отказ II и III групп сложности за гарантийный срок, ч, не менее |

550 |

|

18 Удельная суммарная оперативная трудоемкость технического обслуживания, чел.-ч/ч, не более |

0,026 |

|

19 Срок службы, лет, не менее |

10 |

|

20 Габаритные размеры, мм: |

3850±50 |

|

а) длина по наружным диаметрам колес |

|

|

б) ширина по концам полуосей задних колес |

1970±50 |

|

в) высота по кабине |

2850±50 |

-

наименьшая

-

наибольшая транспортная б) заднего хода:

-

наименьшая

-

наибольшая

|

Наименование параметра (характеристики) |

Значение для шасси «БЕЛАРУС-92П» |

|

21 Шины: а) передние колеса б) задние колеса |

360/70R24 18.4R34/15,5R38 |

|

22 Рулевое управление: а) усилие поворота рулевого колеса при работающем питающем насосе, Н, не более б) число оборотов рулевого колеса, обеспечивающих полный угол поворота направляющих колес, не более в) свободный ход (люфт) рулевого колеса при работающем питающем насосе, не более г) пределы регулирования рулевого колеса: |

30

6

25°

от 25º до 40º 100±20 |

|

23 Кабина: а) высота расположения контрольной точки сиденья над уровнем опоры для ног оператора, мм |

570±20 |

|

24 Электрооборудование: а) номинальное напряжение питания бортовой сети, В б) номинальное напряжение пуска, В |

12 24 |

|

25 Рабочее оборудование: а) задний ВОМ: б) заднее навесное устройство 3): |

540

1000

3,2

4000

45

20-2

0,65

3,5 |

|

1) С понижающим редуктором. 2) Уточняется в зависимости от комплектации. 3) По заказу. |

|

-

по углу наклона к горизонту с фиксацией в четырех положениях

-

по высоте, вдоль оси рулевого вала бесступенчато, мм

-

номинальная частота вращения хвостовика ВОМ при независимом приводе, об/мин:

-

I скорость (при 1631 об/мин коленчатого вала двигателя Д-245.5, Д-245.5С)

-

II скорость (при 1673 об/мин коленчатого вала двигателя Д-245.5, Д-245.5С)

-

-

номинальная частота вращения хвостовика ВОМ при синхронном приводе, об/м пути

-

грузоподъемность заднего навесного устройства на оси подвеса, кг, не менее

-

объемная подача насоса гидросистемы при номинальной частоте вращения коленчатого вала двигателя, л/мин, не менее

-

давление срабатывания предохранительного клапана гидросистемы, МПа

-

условный объемный коэффициент гидросистемы (КПД), не менее

-

время подъема заднего навесного устройства из крайнего нижнего в крайнее верхнее положение с контрольным грузом на оси подвеса, с, не более

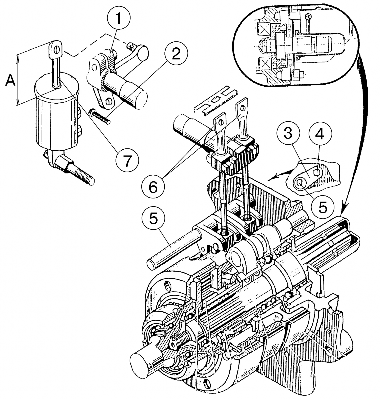

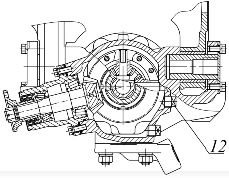

Колесное шасси «БЕЛАРУС-92П» создано на базе шасси тягового класса 1,4.

«БЕЛАРУС 92П» – с двумя ведущими мостами. Шасси имеет полурамную конструкцию. Остов состоит из полурамы, корпусов: муфты сцепления, коробки передач и заднего моста. Дизель спереди эластично закреплен на переднем брусе, а сзади жестко соединен с корпусом муфты сцепления.

Шасси состоит из сборочных единиц:

-

Двигатель – дизельный Д-245.5 ММЗ, жидкостного охлаждения, 4-х тактный, рядный, четырехцилиндровый с турбонаддувом.

-

Силовая передача:

а) муфта сцепления – Фрикционная однодисковая постояннозамкнутого типа;

б) коробка передач – механическая с реверс-редуктором, с с блокировкой высшей передачи, управление КП однорычажное.

-

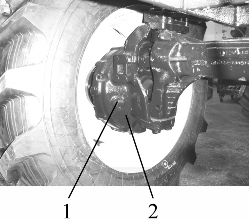

Задний мост:

а) главная передача – пара конических шестерен с круговым зубом;

б) дифференциал заднего моста – Конический с четырьмя сателлитами; в) механизм блокировки дифференциала – Фрикционная муфта.

Управление механизма блокировки дифференциала-педальное гидравлическое (без автоматич. режима),по заказу с автоматическим электрогидравлическим управлением и возможностью принудительного включения блокировки

д) конечные передачи – пара цилиндрических шестерен

-

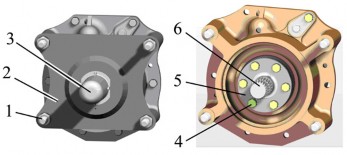

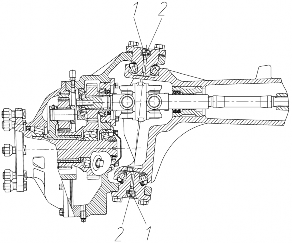

Передний ведущий мост:

а) колесные редукторы – планетарно-цилиндрические;

б) привод – раздаточная коробка с автоматическим включением ПВМ, два карданных вала и промежуточная опора с предохранительной муфтой;

в) управление ПВМ – механическое.

-

Тормоза:

а) рабочие – сухие, дисковые:

б) стояночный – однодисковый, сухой, с автономным механическим управлением.

-

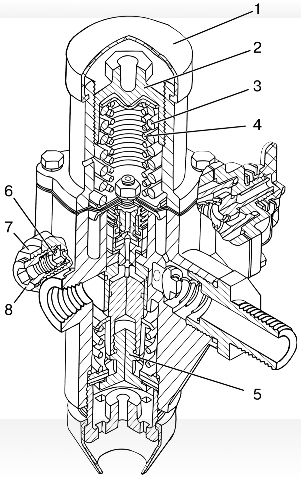

Рулевое управление – гидрообъемное (ГОРУ), масляной емкостью ГОРУ является бак гидронавесной системы:

а) насос-дозатор – героторного типа, установлен в рулевой колонке на передней стенке кабины;

б) насос питания – шестеренчатый с приводом от дизеля;

в) гидроцилиндр установлен в рулевой трапеции переднего моста.

-

Ходовая система:

а) колеса передние – управляемые ведущие; б) колеса задние – ведущие.

-

Кабина – одноместная с защитным каркасом, термошумовиброизолированная, оборудованная подрессоренным регулируемым сидением с механизмом реверса, устройством нормализации микроклимата, зеркалами заднего вида, противосолнечным козырьком, электрическими стеклоочистителями переднего и заднего стекла, стеклоомывателями переднего и заднего стекла, плафоном освещения.

-

Электрооборудование:

а) номинальное напряжение питания бортовой сети – 12В;

б) номинальное напряжение пуска – 24 В;

в) система питания – генератор переменного тока, две аккумуляторные

батареи;

г) контрольно-измерительные приборы (КИП), обеспечивающие контроль

основных параметров шасси и его узлов, соблюдение требований безопасности; д) система освещения, световая и звуковая сигнализация.

-

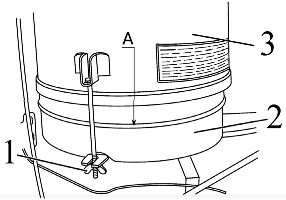

Гидросистема – раздельно-агрегатная, состоящая из маслобака, насоса и трехсекционного распределителя, без гидроцилиндра, с тремя парами независимых выводов.

-

Задний вал отбора мощности с независимым двухскоростным приводом и синхронным приводом.

-

По согласованию с заказчиком, шасси может быть укомплектовано следующим оборудованием:

а) двигатель с литерой С; б) два топливных бака;

в) металлокерамические накладки муфты сцепления; г) понижающий редуктор (механический);

д) гидроходоуменьшитель ГХУ-05 (только в комплектации с понижающим редуктором);

е) ходоуменьшитель МХУ-05;

ж) гидронавесная система с гидроподъемником;

з) тягово-сцепное устройство ТСУ-3-В (только в комплектации для шасси с гидроподъемником);

и) пневмопривод однопроводный; к) трехдисковые тормоза;

л) колеса задние 15.5R38.

2.4 Номера составных частей шасси

Маркировка шасси соответствует требованиям ГОСТ 26828-86 и ТУ BY 101483199.533-2008. Каждое шасси имеет табличку потребительской маркировки, на которой указываются:

-

товарный знак и наименование изготовителя шасси;

-

наименование, марку и модель шасси;

-

знак соответствия (при наличии сертификата соответствия);

-

серийный номер шасси;

-

серийный номер двигателя;

-

эксплуатационную массу шасси;

-

дату изготовления (месяц, год);

-

надпись «Сделано в Беларуси».

Маркировка выполнена на русском языке, а при поставке за пределы республики на русском языке или на языке заказчика, оговоренном в контракте (документе, его заменяющем) на поставку шасси.

Табличка потребительской маркировки закреплена на задней стенке кабины справа.

Места расположения номеров составных частей шасси приведены в таблице

2.4.1.

Таблица 2.4.1 – Номера составных частей шасси

|

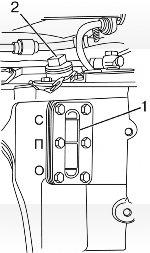

Фирменная табличка шасси с указанием серийных номеров шасси и дизеля закреплена на левой нише кабины

|

|

|

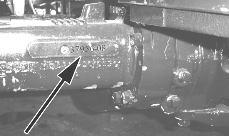

Серийный номер шасси дублируется на правой пластине лонжерона |

|

|

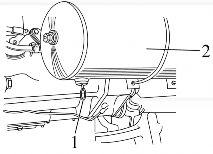

Серийный номер дизеля указан на фирменной табличке, прикрепленной к блоку цилиндров слева

|

|

|

Номер турбокомпрессора дизеля |

|

|

Номер муфты сцепления (на корпусе сцепления слева) |

|

Окончание таблицы 2.4.1

|

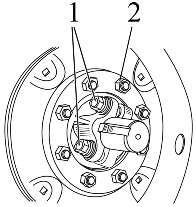

Номер коробки передач (на корпусе КП слева) |

|

|

Номер трансмиссии |

|

|

Номер переднего ведущего моста |

|

|

Серийный номер кабины |

|

3 ОРГАНЫ УПРАВЛЕНИЯ И ПРИБОРЫ

3.1 Общие сведения

ВНИМАНИЕ: ПРЕЖДЕ ЧЕМ ПРИСТУПИТЬ К РАБОТЕ НА ШАССИ, ИЗУЧИТЕ НАЗНАЧЕНИЕ ОРГАНОВ УПРАВЛЕНИЯ, ПРИБОРОВ И ИХ ФУНКЦИИ

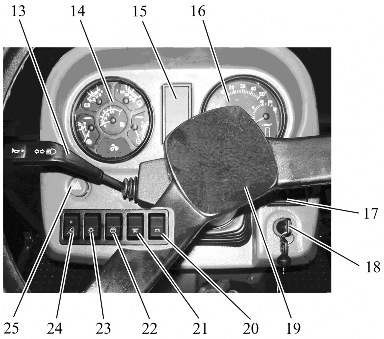

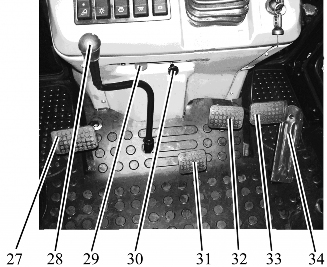

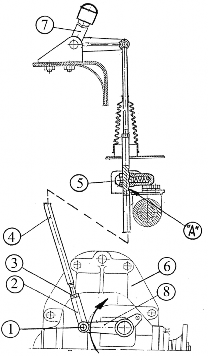

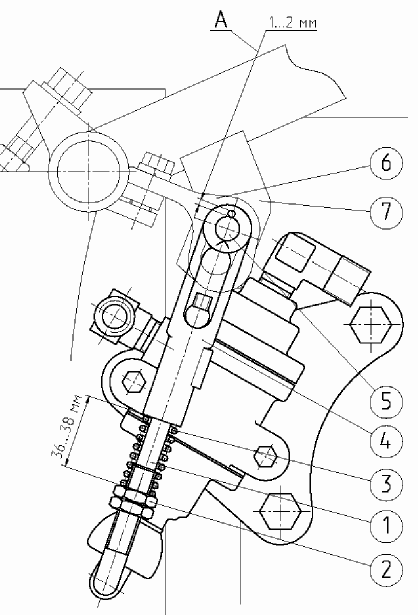

Расположение органов управления и контрольно-измерительных приборов шасси показано на рисунках 3.1.1. и 3.1.2.

Рисунок 3.1.1 – Расположение органов управления и контрольноизмерительных приборов шасси

Рисунок 3.1.2 – Расположение органов управления шасси

К рисункам 3.1.1 и 3.1.2 – Расположение органов управления и контрольноизмерительных приборов шасси:

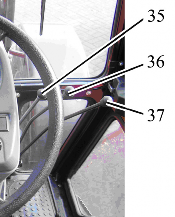

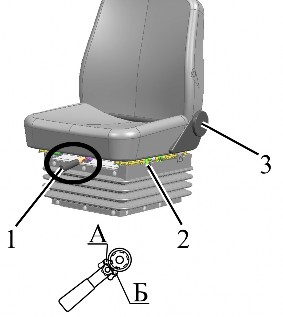

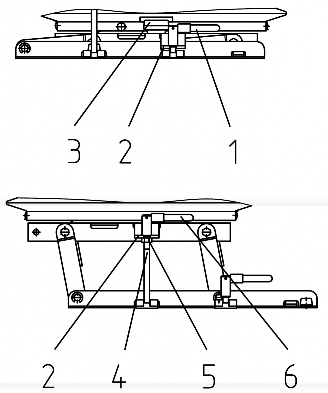

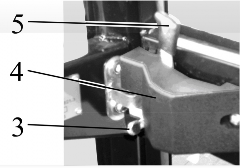

1 – солнцезащитный козырек; 2 – рукоятка управления краном отопителя кабины (может быть установлена снаружи кабины справа по ходу шасси см. рис. 3.8.2); 3 – место установки радиоприемника; 4 – воздухораспределители системы вентиляции и отопления кабины; 5 – рециркуляционные заслонки; 6 – выключатель стеклоочистителя переднего стекла; 7 – выключатель вентилятора отопителя кабины; 8 – выключатель задних рабочих фар; 9 – выключатель передних рабочих фар, установленных на крыше кабины); 10 – выключатель проблескового маяка; 11 – выключатель стеклоочистителя заднего стекла; 12 – плафон кабины с выключателем; 13 – многофункциональный подрулевой переключатель; 14 – комбинация приборов; 15 – блок контрольных ламп; 16 – индикатор комбинированный; 17 – пульт управления индикатором комбинированным; 18 – выключатель стартера и приборов; 19 – крышка механизма регулировки положения рулевого колеса по высоте; 20 – клавиша дистанционного выключения «массы» АКБ; 21 – переключатель средства облегчения пуска (ЭФП); 22 – выключатель омывателя переднего стекла; 23 – центральный переключатель света; 24 – выключатель дорожных фар (только дальний свет), установленных на кронштейнах передних фонарей (если на кронштейнах фонарей установлены рабочие фары, является выключателем рабочих фар); 25 – выключатель аварийной сигнализации; 26 – маховичок управления шторкой водяного радиатора; 27 – педаль управления муфтой сцепления; 28 – рычаг включения реверсредуктора; 29 – рукоятка останова и аварийного останова дизеля; 30 – рукоятка фиксации наклона рулевой колонки; 31 – педаль включения блокировки дифференциала заднего моста; 32 – педаль управления левым тормозом; 33 – педаль управления правым тормозом; 34 – педаль управления подачей топлива; 35, 36, 37 – рычаги управления распределителем гидросистемы (35 – левыми боковыми выводами; 36 – правыми боковыми выводами; 37 – задними выводами); 38 – рычаг управления стояночным тормозом; 39 – рычаг управления задним ВОМ; 40 – выключатель омывателя заднего стекла; 41 – фиксатор наклона спинки сиденья; 42 – болт крепления ремня безопасности; 43 – рычаг фиксации сиденья в продольной плоскости; 44 – рукоятка регулирования сиденья по массе оператора; 45 – рукоятка переключения заднего ВОМ с независимого на синхронный привод; 46 – рукоятка управления подачей топлива; 47 – рычаг управления раздаточной коробкой привода ПВМ; 48 – рычаг переключения передач.

3.2 Индикатор комбинированный с пультом программирования индикатором комбинированным

3.2.1 Индикатор комбинированный

Индикатор комбинированный (рисунок 3.2.1, далее – ИК) отображает информацию об эксплуатационных параметрах систем и агрегатов шасси и предоставляет оператору данные о нарушении работы или о выходе из строя какой-либо системы.

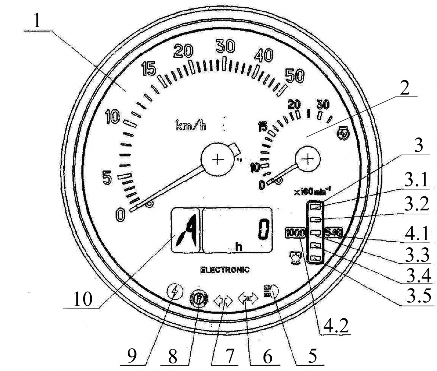

В состав ИК входят указатели и лампы-сигнализаторы, согласно рисунку 3.2.1:

-

– указатель скорости (стрелочный индикатор);

-

– указатель оборотов двигателя (стрелочный индикатор); 3 – указатель оборотов ВОМ (световой индикатор);

-

, 3.5 – сегменты шкалы оборотов ВОМ (желтого цвета);

-

, 3.3, 3.4 – сегменты шкалы оборотов ВОМ (зеленого цвета);

4.1, 4.2– сигнализаторы диапазонов шкал оборотов ВОМ (желтого цвета);

5 – контрольная лампа-индикатор включения дальнего света фар (синего цвета); 6 – контрольная лампа-индикатор включения указателей поворотов прицепа

(зеленого цвета);

7 – контрольная лампа-индикатор включения указателей поворотов шасси

(зеленого цвета);

8 – контрольная лампа-сигнализатор включения стояночного тормоза (крас-

ного цвета);

9 – контрольная лампа-сигнализатор повышенного напряжения бортовой сети

(красного цвета);

10многофункциональный индикатор;

Рисунок 3.2.1 – Индикатор комбинированный

При включении освещения шкал приборов, т.е. при переводе центрального переключателя света 23 (рисунок 3.1.1) в положение II «Включены подсветка щитка приборов, габаритные огни» и положение III «Включены потребители положения II и передние дорожные фары» автоматически снижается яркость свечения дисплея МИ сегментов индикатора ВОМ.

3.2.2 Принцип работы и назначение указателей индикатора комбинированного

а) 1 (рисунок 3.2.1) – указатель скорости – отображает на стрелочном индикаторе расчетную скорость движения шасси. Расчетная скорость выше действительной, т.к. не учитывается буксование шасси.

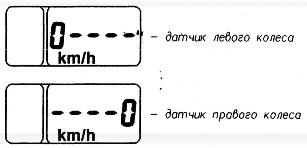

Указатель работает от сигналов с импульсных датчиков частоты вращения зубчатых шестерней конечных передач левого и правого задних колес шасси. Показания скорости осуществляются по сигналу с датчика, установленного на шестерне конечной передачи колеса, вращающегося с меньшей частотой.

При неисправности одного из датчиков скорости индикатор комбинированный отображает показания скорости указателем скорости по сигналу исправного датчика. На ЖК-дисплее ИК характерная неисправность цепей или датчиков скорости при отсутствии сигналов от них представляется в виде цифры «0», характеризующей месторасположение неисправности – слева или справа.

б) 2 (рисунок 3.2.1) – указатель оборотов двигателя – отображает на стрелочном индикаторе частоту вращения коленчатого вала двигателя, работает от частотного сигнала с фазной обмотки генератора.

в) 3 (рисунок 3.2.1) – указатель оборотов ВОМ – отображает на световом индикаторе частоту вращения вала отбора мощности.

Указатель оборотов ВОМ работает от частотного сигнала получаемого пересчетом от частоты оборотов двигателя с помощью введенного значения коэффициента «KV2» (см. раздел 3.2.6.3) отличного от «0», при этом должно быть введено значение коэффициента ZV равное «0» (см. раздел 3.2.6.3).

При включенном ИК (описание проверки функционирования прибора см. в разделе 3.2.4) и запущенном двигателе одновременно засвечиваются обозначения шкал «540» и «1000».

Индикация сегмента шкалы ВОМ (с учетом введенного значения коэффициента «KV2») происходит при достижении расчетной частоты оборотов ВОМ равной 750 (об/мин).

Индикация нижнего сегмента шкалы ВОМ (с учетом коэффициента «KV2»)

происходит при достижении оборотов двигателя 1400-1500 (об/мин) и выше.

В зависимости от включенного скоростного режима работы ВОМ (540 или 1000) засвеченные сегменты шкалы обозначают значения частоты вращения ВОМ согласно указанной таблице 3.2.1.

Таблица 3.2.1 – соответствие засвеченного сегмента шкалы указателя оборотов ВОМ значению частоты вращения ВОМ

|

«540» |

«1000» |

Местоположение сегмента на шкале указателя оборотов ВОМ 3 (рисунок 3.2.1) |

|

650 |

1150 |

3.1 |

|

580 |

1050 |

3.2 |

|

500 |

950 |

3.3 |

|

420 |

850 |

3.4 |

|

320 |

750 |

3.5 |

Режим жидкокристаллического дисплея многофункционального индикатора

10 (рисунок 3.2.1).

«Обороты ВОМ» в этом случае неактивен (описание работы многофункционального индикатора (далее – МИ) см. ниже).

г) 10 (рисунок 3.2.1) – многофункциональный индикатор (МИ), представляет собой жидкокристаллический дисплей, отображает одновременно информацию в двух полях, как указано на рисунке 3.2.2:

1 цифровое обозначение положения переключателя коробки передач (цифры от 0 до

6) или буквенное обозначение положение переключателя редуктора (буквы L, M, H, N); 2 текущее числовое значение одного из параметров систем шасси.

Рисунок 3.2.2 – Информационные поля МИ

Информацию о положении переключателя коробки передач индикатор комбинированный получает от блока управления трансмиссией (при наличии КЭСУ) или от блока управления диапазонным редуктором (при наличии). Данный параметр отображается на информационном поле «1» (рисунок 3.2.2). При отсутствии блоков управления, либо при не подключении, обрыве провода в информационном поле

«1» отображается буква «А».

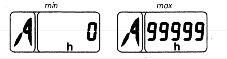

В информационном поле «2» (рисунок 3.2.2) отображается суммарное астрономическое время наработки двигателя. Счетчик накапливает информацию о суммарном времени работы и сохраняет ее при отключении питания. Диапазон показаний – от 0 до 99999 часов работы двигателя.

Рисунок 3.2.3 – Суммарное астрономическое время наработки двигателя в часах При отсутствии сигналов от датчиков скорости в течение 10-12-ти секунд на

ЖК-дисплее отображается сообщение в виде цифры «0», характеризующей месторасположение неисправного датчика (левого или правого). Диагностика неисправностей датчиков скорости и цепей к ним срабатывает при включении прибора и первом движении шасси и гаснет после одиночного нажатия на клавишу «Режим». Повторное срабатывание диагностики происходит при последующих сеансах работы прибора (подаче питания) до момента устранения неисправности.

Рисунок 3.2.4 – МИ в режиме диагностики работоспособности и подключения датчиков скорости

3.2.3 Контрольные лампы индикатора комбинированного

ВНИМАНИЕ: КОНТРОЛЬНЫЕ ЛАМПЫ-СИГНАЛИЗАТОРЫ ВКЛЮЧАЮТСЯ И ВЫКЛЮЧАЮТСЯ СИНХРОННО С ИЗМЕНЕНИЯМИ СОСТОЯНИЙ ДАТЧИКОВ СИСТЕМ.

а) 5 (рисунок 3.2.1) – контрольная лампа-индикатор включения дальнего света дорожных фар – загорается при включении дальнего света дорожных фар.

б) 6, 7 (рисунок 3.2.1) – индикатор включения указателей поворотов шасси и прицепа шасси – работает в мигающем режиме при включении подрулевым многофункциональным переключателем 13 (рисунок 1.4.1.1) сигнала правого или левого поворота, или при включении выключателя аварийной сигнализации.

в) 8 (рисунок 3.2.1) – контрольная лампа-сигнализатор включения стояночного тормоза – работает в мигающем режиме с частотой 1 Гц при включении стояночного тормоза;

г) 9 (рисунок 3.2.1) – контрольная лампа-сигнализатор повышенного напряжения бортовой сет – включается при повышении напряжения питания бортовой сети шасси свыше 19В и выключается при снижении уровня напряжения питания до 17В;

ВНИМАНИЕ: ПРИ ПОВЫШЕНИИ НАПРЯЖЕНИЯ ПИТАНИЯ БОРТОВОЙ СЕТИ ШАССИ СВЫШЕ 19В ИК ОТКЛЮЧАЕТСЯ ПОЛНОСТЬЮ И ВОССТАНАВЛИВАЕТ РАБОТОСПОСОБНОСТЬ ПРИ СНИЖЕНИИ НАПРЯЖЕНИЯ ДО НОМИНАЛЬНОГО ЗНАЧЕНИЯ НАПРЯЖЕНИЯ БОРТОВОЙ СЕТИ!

3.2.4 Описание проверки функционирования прибора

В ИК, при каждом подключении к питанию, осуществляется проверка функционирования стрелочных указателей и элементов шкалы индикатора ВОМ. При этом, в течение не более одной секунды, стрелки указателей отклоняются от начальных отметок за следующие первые оцифрованные отметки шкал (за «5» для скорости и за «10» для оборотов), и включаются все сегменты и обозначения «540» и «1000» шкалы ВОМ.

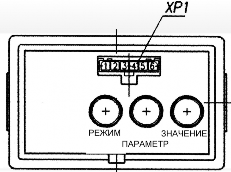

3.2.5 Пульт программирования индикатором комбинированным

Рисунок 3.2.5 – Пульт программирования индикатором комбинированным Пульт программирования 17 (рисунок 3.2.1) позволяет производить ручное

программирование индикатора с помощью кнопок «Параметр» и «Значение» (см.

рисунок 3.2.5), изменять режим отображения выводимых на ЖКИ параметров.

На лицевой поверхности пульта расположен диагностический разъем ХР1, позволяющий производить автоматическое программирование (перепрограммирование) ИК с помощью специального прибора (при его наличии). При его отсутствии перепрограммирование осуществляется с помощью вышеуказанных кнопок. На шасси «БЕЛАРУС-92П» ХР1 не задействован.

3.2.6 Алгоритм программирования ИК

3.2.6.1 Алгоритм программирования ИК при выборе фиксированного значения параметра программирования следующий:

а) При первом нажатии на кнопку «Параметр» (рисунок 3.2.5), ЖКИ переходит в режим просмотра обозначения программируемого параметра и его числового значения. При повторных нажатиях на кнопку происходит циклическая смена параметров.

б) При последовательных нажатиях на кнопку «Значение» происходит смена числового значения установленного программируемого параметра.

в) Выход из режима осуществляется автоматически при отсутствии нажатий на кнопки «Параметр» и «Значение» в течение 7,0 сек.

При выходе из режима запоминаются последние выбранные кнопкой «Значе-

ние», значения параметров.

3.2.6.2 Алгоритм программирования ИК при вводе нефиксированного значения параметра программирования:

а) Кнопкой «Параметр» выбрать параметр, значения которого необходимо установить.

б) Дважды нажать кнопку «Режим», на ЖК-дисплее младший разряд числового значения начнет мигать.

в) Смена значения мигающего разряда параметра осуществляется нажатием кнопки «Значение».

г) Переход к старшему разряду осуществляется нажатием кнопки «Параметр».

д) Выход из режима программирования нефиксированного значения любого параметра осуществляется двойным нажатием кнопки «Режим».

е) После выхода из указанного режима разряды введенного значения параметра перестают работать в мигающем режиме.

ж) Вновь введенное значение выставляется последним в списке разрешенных для программирования значений параметра.

ВНИМАНИЕ:

-

ПРИ ОДНОКРАТНОМ НАЖАТИИ КНОПКИ «РЕЖИМ» В РЕЖИМЕ ПРОГРАММИРОВАНИЯ ВВЕДЕНИЕ ПРОИЗВОЛЬНОГО ЗНАЧЕНИЯ ПАРАМЕТРА НЕ ВОЗМОЖНО;

-

ДВУХ ОДИНАКОВЫХ ЗНАЧЕНИЙ ПАРАМЕТРА НЕ ДОПУСКАЕТСЯ;

-

ПРИ ОТСУТСТВИИ НАЖАТИЙ КНОПОК «РЕЖИМ», «ПАРАМЕТР», «ЗНАЧЕНИЕ» В ТЕЧЕНИЕ СЕМИ СЕКУНД ПРИ НАХОЖДЕНИИ В ЛЮБОМ МЕСТЕ РЕЖИМА ВВЕДЕНИЯ ДОПОЛНИТЕЛЬНОГО ЗНАЧЕНИЯ ПРИВЕДЕТ К ВЫХОДУ В ОСНОВНОЙ РЕЖИМ РАБОТЫ ЖК-ДИСПЛЕЯ С СОХРАНЕНИЕМ УСТАНОВЛЕННЫХ ЗНАЧЕНИЙ ПАРАМЕТРОВ.

Допускается введение дополнительного значения в диапазоне:

-

для «Z» от 23 до 69;

для «I» от 1.000 до 4.000;

для «R» от 400 до 1000;

для «K» от 2.360 до 4.000;

для «KV2» от 0.346 до 0.600;

-

для «ZV» 0 и от 12 до 78;

-

для «V» от 0 до 600.

3.2.6.3 Перечень программируемых коэффициентов

Перечень программируемых коэффициентов (графические примеры отображения параметров и их значений в режиме программирования) приведен в таблице 3.2.2.

Таблица 3.2.2 – перечень программируемых коэффициентов

|

|

Параметр «Z»: Z – число зубьев шестерней конечных валов ведущих колес (правого и левого), над которой установлены датчики скорости (оборотов). |

|

|

Параметр «I»: I – повышающий коэффициент передаточного отношения колесного редуктора. |

|

|

Параметр «R» 1): R – радиус качения заднего колеса, мм. При перепрограммировании возможно изменение данного параметра с дискретностью 5 мм. |

|

|

Параметр «K»: K – передаточное отношение привода генератора. |

|

|

Параметр «KV2»: KV2 – передаточное отношение вала отбора мощности ВОМ. |

|

|

Параметр «ZV»: ZV – количество зубьев шестерни датчика оборотов ВОМ Примечание – если датчик неустановлен – вводится значение «0» |

|

|

Параметр «V»: V – объем топливного бака, л 2) |

| |

Параметр «Т»: В режиме программирования при нажатии кнопки «Параметр» в списке программируемых параметров отображается независимый параметр «Т» уточненного содержимого счетчика астрономического времени наработки двигателя. Данный параметр недоступен для изменения, он предоставляет точное значение (до 1/10 часа) времени работы двигателя. |

|

1) «750» – значение для шин 18.4R34. При установке шин 15.5R38 необходимо установить значение «770». При установке иных типов шин необходимо установить значение параметра «R», соответствующее радиусу качения установленных шин. 2) На шасси «БЕЛАРУС-92П» параметр V необходимо устанавливать «0», по причине установки датчика уровня топлива типа ДУМП. |

|

В процессе эксплуатации разрешено изменять значения параметра «радиус качения колеса R», который определяется исходя из установленных на шасси шин путем измерения расстояния от центра колеса до опорной поверхности.

ЗАПРЕЩАЕТСЯ ИЗМЕНЯТЬ ВВЕДЕННЫЕ ЗНАЧЕНИЯ ВСЕХ ОСТАЛЬНЫХ ПАРАМЕТРОВ (ЗАВОДСКИЕ НАСТРОЙКИ).

3.3 Комбинация приборов

Комбинация приборов (вариант 1 и вариант 2) включает в себя пять указателей с пятью сигнальными лампами.

Вариант 1 Вариант 2

1 – указатель уровня топлива в баке;

1.1 – сигнальная лампа резервного уровня топлива; 2 – указатель давления воздуха в пневмосистеме;

2.1 – сигнальная лампа аварийного давления воздуха в пневмосистеме; 3 – указатель напряжения;

3.1 – контрольная лампа зарядки дополнительной аккумуляторной батареи; 4 – указатель температуры охлаждающей жидкости дизеля;

4.1 – сигнальная лампа аварийной температуры охлаждающей жидкости дизеля; 5 – указатель давления масла в системе смазки дизеле;

5.1 – сигнальная лампа аварийного давления масла в системе смазки дизеле; Рисунок 3.3.1 – указатели и сигнальные лампы комбинации приборов.

Шкала указателя уровня топлива в баке 1 имеет деления 0–1/4–1/2–3/4–1. В шкалу указателя встроена сигнальная лампа (1.1) оранжевого цвета, которая загорается при снижении количества топлива в баке до 1/8 от общего объема бака.

ВНИМАНИЕ: НЕ ДОПУСКАЙТЕ ИСПОЛЬЗОВАНИЯ ТОПЛИВА СОСТОЯНИЯ

«СУХОГО БАКА» (СТРЕЛКА ПРИБОРА НАХОДИТСЯ В ЗОНЕ ОРАНЖЕВОГО ЦВЕТА).

Шкала указателя давления воздуха в пневмосистеме 2 (рисунок 3.3.1) имеет три зоны:

-

рабочая — от 500 до 800 кПа (зеленого цвета);

-

аварийные (две) — от 0 до 500 кПа и от 800 до 1000 кПа (красного цвета).

В шкалу указателя встроена сигнальная лампа (2.1) красного цвета, которая загорается при понижении давлении в пневмосистеме менее 500 кПа.

Указатель напряжения 3 (рисунок 3.3.1) показывает напряжение аккумуляторных батарей при неработающем дизеле, когда ключ выключателя стартера и приборов находится в положении «I». При работающем дизеле указатель напряжения показывает напряжение на клеммах генератора. В шкалу указателя напряжения встроена контрольная лампа (3.1) красного цвета. Используется только при системе пуска 24В. Показывает процесс зарядки второй АКБ напряжением 24В – диагностирует работоспособность преобразователя напряжения.

Таблица 3.3.1 – Состояние системы питания

|

Зона на шкале указателя напряжения 3, цвет |

Состояние системы питания |

||

|

при работающем дизеле |

при неработающем дизеле |

||

|

13,0 – 15,0 В зеленый |

нормальный режим зарядки |

- |

|

|

10,0 – 12,0 В красный |

не работает генератор |

АКБ разряжена |

|

|

12,0 – 13,0 В желтый |

отсутствует зарядка АКБ (низкое зарядное напряжение) |

АКБ имеет нормальную зарядку |

|

|

15,0 – 16,0 В красный |

перезаряд АКБ |

- |

|

|

белая риска в желтой зоне |

- |

номинальная ЭДС АКБ – 12,7 В |

|

ВНИМАНИЕ: ЕСЛИ УКАЗАТЕЛЬ НАПРЯЖЕНИЯ ПОКАЗЫВАЕТ ОТСУТСТВИЕ ЗАРЯДКИ АКБ, ПРОВЕРЬТЕ СОСТОЯНИЕ И НАТЯЖЕНИЕ ПРИВОДНОГО РЕМНЯ ГЕНЕРАТОРА!

Шкала указателя температуры охлаждающей жидкости дизеля 4 (рисунок 3.3.1) с имеет три зоны:

-

рабочая — от 70 до 100 °С (зеленого цвета).

-

информационная — от 40 – до 70 °С (желтого цвета)

-

аварийная — от 100 до 120 °С (красного цвета).

В шкалу указателя встроена сигнальная лампа аварийной температуры (4.1)

красного цвета которая загорается при температуре охлаждающей жидкости от 105

°С и выше.

Шкала указателя давления масла в системе смазки дизеля 5 (рисунок 3.3.1)

имеет три зоны:

-

рабочая — от 100 до 500 кПа (зеленого цвета);

-

аварийные (две) — 0 до 100 кПа и от 500 до 600 кПа (красного цвета).

В шкалу указателя встроена сигнальная лампа аварийного падения давления масла (5.1) красного цвета, которая загорается при понижении давления менее 100 кПа.

Примечание – При запуске холодного дизеля возможно давление до 600 кПа.

ВНИМАНИЕ: ЕСЛИ ЛАМПА АВАРИЙНОГО ДАВЛЕНИЯ ГОРИТ ПРИ РАБОТАЮЩЕМ ДИЗЕЛЕ,НЕМЕДЛЕННО ОСТАНОВИТЕ ДИЗЕЛЬ И УТСРАНИТЕ НЕИСПРАВНОСТЬ.

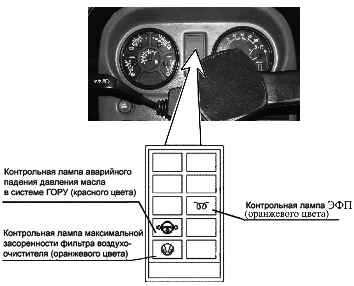

3.4 Блок контрольных ламп

Блок контрольных ламп 15 (рисунок 3.1.1) включает в себя три лампы. Схема расположения контрольных ламп – согласно рисунку 3.4.1.

Рисунок 3.4.1 – Схема расположения контрольных ламп на БКЛ

а) Контрольная лампа аварийного давления масла в ГОРУ – загорается при давлении масла в системе питания ГОРУ ниже допустимого;

б) Контрольная лампа максимальной засоренности фильтра воздухоочистителя – загорается когда, превышен максимально допустимый уровень засоренности фильтра и необходима его очистка;

в) Контрольная лампа ЭФП – будет гореть при нажатии клавиши ЭФП. По истечении 355 с (а при температуре окружающего воздуха свыше 4С по истечении 12 с) лампа начнет мигать, сигнализируя о том, что система пуска дизеля в холодных условиях готова к работе.

3.5 Переключатели и выключатели, расположенные на щитке приборов

3.5.1 Выключатель стартера и приборов

Выключатель стартера и приборов (рисунок 3.5.1) имеет четыре положения:

- «0» – выключено;

- «I» – включены приборы;

- «II» – включен стартер (нефиксированное положение);

- «III» – включен радиоприемник

Рисунок 3.5.1 – Выключатель стартера и приборов

ВНИМАНИЕ: ПОВТОРНОЕ ВКЛЮЧЕНИЕ СТАРТЕРА ВОЗМОЖНО ТОЛЬКОПОСЛЕ ВОЗВРАТА КЛЮЧА В ПОЛОЖЕНИЕ «0» ВЫКЛЮЧАТЕЛЯ. ДЛЯ ПЕРЕВОДА ВЫКЛЮЧАТЕЛЯ СТАРТЕРА И ПРИБОРОВ В ПОЛОЖЕНИЕ «III» НЕОБХОДИМО В ПОЛОЖЕНИИ «0» КЛЮЧ ВДАВИТЬ В ВЫКЛЮЧАТЕЛЬ И ПОВЕРНУТЬ ЕГО ПРОТИВ ЧАСОВОЙ СТРЕЛКИ!

3.4.2 Многофункциональный подрулевой переключатель Многофункциональный (подрулевой) переключатель 13 (рисунок 3.1.1) обеспе-

чивает включение указателей поворота, переключение дальнего/ближнего света дорожных фар, сигнализацию (мигание) дальним светом, включение звукового сигнала. Указатели поворота включаются при перемещении рычага из среднего положения вперед («а» – правый поворот) или назад («б» – левый поворот) в соответствии с рисунком 3.5.2. После поворота шасси рычаг автоматически возвращается в

исходное положение.

Для включения дорожных фар установите центральный переключатель света 23 (рисунок 3.1.1) в положение «III» (см. ниже), а рычаг подрулевого переключателя в среднее положение «в» – «ближний свет» в соответствии с рисунком 3.5.2.

«Дальний свет» включается поворотом рычага переключателя от себя до упора

(положение «г»). Положения рычага «ближний»/«дальний» свет фиксируются.

При перемещении рычага на себя до упора (положение «д», рисунок 3.5.2) из положения «ближнего» света осуществляется нефиксированное включение дальнего света, «мигание дальним светом», независимо от положения центрального переключателя света.

Рисунок 3.5.2 – Схема работы многофункционального подрулевого переключателя Звуковой сигнал включается при нажатии на рычаг в осевом направлении «д»

(ось рычага переключателя). Сигнал включается в любом положении рычага переключателя.

3.4.3 Выключатель дорожных фар, установленных на кронштейнах передних фонарей

При нажатии на клавишу 24 (рисунок 3.1.1) включается дальний свет двух дорожных фар, расположенных на кронштейнах передних фонарей, и световой индикатор, встроенный в клавишу.

Примечание – Конструкцией шасси предусмотрена установка на поручнях рабочих фар вместо дорожных. При этом клавиша 24 является выключателем рабочих фар.

3.4.4 Центральный переключатель света

Центральный переключатель света 23 (рисунок 3.1.1), имеет три положения:

-

«Выключено» (утоплена верхняя на рисунке 3.1.1 часть клавиши, положение I);

-

«Включены передние и задние габаритные огни, освещение номерного знака, освещение контрольно-измерительных приборов на щитке, а также дополнительные фары на прицепной машине» (среднее положение, II);

-

«Включены все потребители положения II и дорожные фары» (нижняя на рисунке 3.1.1 часть клавиши нажата до упора, III).

3.4.5 Выключатель стеклоомывателя переднего стекла

При нажатии на клавишу (нефиксированное положение) 22 (рисунок 3.1.1)

включается стеклоомыватель переднего стекла.

Для включения стеклоомывателя заднего стекла необходимо нажать на кнопку выключателя 40 (рисунок 3.1.2).

3.4.6 Выключатель электрофакельного подогревателя

Место расположения выключателя электрофакельного подогревателя 21 указано на рисунке 3.1.1.

![]()

Принцип работы электрофакельного подогревателя подробно изложен в подразделах 3.4 «Блок контрольных ламп» и 4.2.4 «Подготовка к пуску и пуск дизеля при низких температурах (плюс 4°С и ниже)».

3.4.7 Клавиша дистанционного выключения «массы» АКБ

При нажатии на клавишу (нефиксированное положение) дистанционного выключения «массы» АКБ 20 (рисунок 3.1.1) включаются АКБ, при повторном нажатии

-

выключаются.

3.4.8 Включатель аварийной световой сигнализации

При нажатии на кнопку 25 (рисунок 3.1.1) включается аварийная световая сигнализация. Встроенная в кнопку контрольная лампа мигает одновременно с мигающим светом сигнализации. При повторном нажатии на кнопку 25 аварийная сигнализация отключается.

3.6 Предохранители

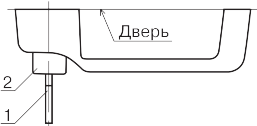

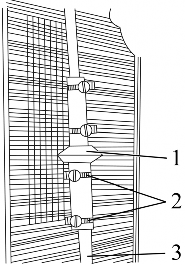

В щитке приборов смонтированы три блока плавких предохранителей электрических цепей. Для доступа к плавким предохранителям отверните два винта 2 (рисунок 3.6.1) и откройте крышку щитка приборов 1.

Рисунок 3.6.1 – Расположение блоков предохранителей в щитке приборов

Рисунок 3.6.2 – Блоки предохранителей с плавкими вставками

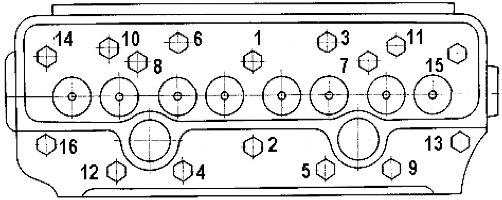

Шестнадцать предохранителей (рисунок 3.6.2) защищают от перегрузок следующие электрические цепи шасси:

1 – Сигнал торможения (15 А);

2 – Плафон кабины, задние рабочие фары и (15 А);

3 – Аварийная световая сигнализация (15 А);

4 – Стеклоочистители переднего и заднего стекла и стеклоомыватель переднего стекла (25 А);

5 – Звуковой сигнал (15 А);

6 – Дальний свет дорожных фар (25 А);

7 – Передние рабочие фары (25 А);

8 – ЭФП, вентилятор-отопитель (для шасси с гидроподъемником – ЭФП, вентилятор-отопитель, системы управления задним ВОМ и включения блокировки дифференциала заднего моста) (25А);

9– Питание потребителей, работающих при положении выключателя стартера и приборов в положение «включены приборы» (25 А);

10 – Питание электродвигателя системы вентиляции и отопления (25 А), при установке отопителя 80-8101720 этот предохранитель не задействован;

11 – Левые габаритные огни (7,5 А);

12 – Правые габаритные огни и подсветка щитка приборов (15 А);

13 – Ближний свет левой дорожной фары (7,5 А);

14 – Ближний свет правой дорожной фары (7,5 А);

15 – Приборы, питание датчиков скорости и оборотов ВОМ (7,5 А); 16 – Реле указателей поворота (15 А).

Кроме предохранителей, расположенных в щитке приборов и показанных на рисунке 3.6.2, в бортовой сети шасси «БЕЛАРУС-92П» имеется еще два предохранителя:

- заряд основной аккумуляторной батареи, общее питание бортовой сети до запуска (номиналом 60А) – предохранитель расположен в блоке F1 (см. приложение Б, рисунок Б1); блок F1 установлен на кронштейне, закрепленном на корпусе маслобака с правой стороны;

- заряд дополнительной аккумуляторной батареи, используемой только для запуска дизеля 24 В (номиналом 20А) – предохранитель встроен в корпус преобразователя напряжения UZ1 (см. приложение Б, рисунок Б1).

ПРЕДОСТЕРЕЖЕНИЕ: ЧТОБЫ ИЗБЕЖАТЬ ОБГОРАНИЯ ЭЛЕКТРОПРОВОДКИ ШАССИ, НИКОГДА НЕ ПРИМЕНЯЙТЕ ПРЕДОХРАНИТЕЛИ БОЛЕЕ ВЫСОКОГО НОМИНАЛА ПО СИЛЕ ТОКА, ЧЕМ УКАЗАНО ВЫШЕ. ЕСЛИ ПРЕДОХРАНИТЕЛЬ ЧАСТО СГОРАЕТ, УСТАНОВИТЕ ПРИЧИНУ И УСТРАНИТЕ НЕИСПРАВНОСТЬ!

3.7 Переключатели и выключатели, расположенные на верхнем щитке

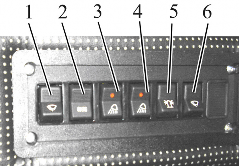

Переключатели и выключатели, расположенные на верхнем щитке, представлены на рисунке 3.7.1.

1 – выключатель стеклоочистителя переднего стекла; 2 – выключатель вентилятора отопителя кабины; 3 – выключатель задних рабочих фар; 4 – выключатель передних рабочих фар, установленных на крыше кабины; 5 – выключатель проблескового маяка; 6 – выключатель стеклоочистителя заднего стекла;

Рисунок 3.7.1 – Расположение переключателей и выключателей на верхнем щитке

3.7.1 Выключатель стеклоочистителя переднего стекла

При нажатии на клавишу 1 (рисунок 3.7.1) включается стеклоочиститель переднего стекла.

Выключатель имеет три положения:

- «Выключено»;

- «Включена низкая скорость стеклоочистителя»;

- «Включена высокая скорость стеклоочистителя».

В положении «выключено» щетка стеклоочистителя автоматически возвращаются в исходное положение

3.7.2 Выключатель отопителя и вентилятора кабины

При нажатии клавиши 2 (рисунок 3.7.1) включается вентиляция воздуха в кабине.

Включатель имеет 3 положения:

- «Выключено»;

- «Включен режим малой подачи воздуха»;

- «Включен режим большой подачи воздуха».

Подробнее об управлении отопителем-вентилятором см раздел 3.8.

3.7.3 Выключатель задних рабочих фар

При нажатии на клавишу 3 (рисунок 3.7.1) включаются задние рабочие фары и световой индикатор, встроенный в клавишу.

3.7.4 Выключатель передних рабочих фар

При нажатии на клавишу 4 (рисунок 3.7.1) включаются передние рабочие фары и световой индикатор, встроенный в клавишу.

3.7.5 Выключатель проблескового маяка

При нажатии на клавишу 5 (рисунок 3.7.1) включается проблесковый маяк.

3.7.6 Выключатель стеклоочистителя заднего стекла

При нажатии на клавишу 6 (рисунок 3.7.1) включается стеклоочиститель заднего стекла.

Выключатель имеет три положения:

- «Выключено»;

- «Включена низкая скорость стеклоочистителя»;

- «Включена высокая скорость стеклоочистителя».

3.8 Управление отопителем-вентилятором кабины

Рисунок 3.8.1 – Кран отопителя

(вариант 1)

Рисунок 3.8.2 – Кран отопителя

(вариант 2)

Рисунок 3.8.3 – Элементы управления

отопителем

Рисунок 3.8.4 – Сливные пробки

При включении отопителя необходимо выполнить следующие условия:

-

после заправки системы охлаждения запустите дизель и дайте ему поработать на средних оборотах для прогрева воды до температуры от плюс 50°С до плюс 60°С, после чего откройте кран 1 (рисунок 3.8.1) для чего ручку крана необходимо повернуть до упора против часовой стрелки. Если кран отопителя установлен снаружи кабины, то необходимо отвернуть рукоятку 1 (рисунок 3.8.2). Затем увеличьте обороты дизеля и через 1…2 минуты убедитесь в циркуляции охлаждающей жидкости через радиатор отопителя, приоткрыв пробку 5 (рисунок 3.8.4) сливного крана с правой стороны кабины. Радиатор отопителя должен начать прогреваться. Уровень охлаждающей жидкости в радиаторе системы охлаждения дизеля при этом понизится.

-

долейте охлаждающую жидкость в радиатор системы охлаждения дизеля до необходимого уровня (50…60 мм ниже верхней кромки заливной горловины).

-

включите вентилятор отопителя с помощью переключателя 3 (рисунок 3.8.3)

и направьте поток воздуха с помощью воздухораспределителей 4.

-

путем открытия рециркуляционных заслонок 2 (рисунок 3.8.3) можно управлять количеством свежего воздуха, поступающего в кабину.

-

для слива охлаждающей жидкости из системы отопления предусмотрены сливные пробки 5 (рисунок 3.8.4) с левой и правой сторон кабины. После слива охлаждающей жидкости, необходимо продуть систему сжатым воздухом, предварительно закрыв кран на блоке цилиндров и отвинтив пробки 5. После продувки затяните пробки.

ВНИМАНИЕ: ДЛЯ РАБОТЫ СИСТЕМЫ В РЕЖИМЕ ВЕНТИЛЯЦИИ В ТЕПЛОЕ ВРЕМЯ ГОДА КРАН ОТОПИТЕЛЯ ДОЛЖЕН БЫТЬ ЗАКРЫТ!

3.9 Управление шторкой водяного радиатора

При пуске и прогреве холодного дизеля шторка поднимается вращением маховичка 26 (рисунок 3.1.1) по часовой стрелке. Для понижения температуры охлаждающей жидкости шторка опускается путем нажатия на маховичок вдоль его оси.

3.10 Педали и рукоятка управления подачей топлива

3.10.1 Педаль управления муфтой сцепления

При нажатии на педаль 27 (рисунок 3.1.1) сцепление выключается.

3.10.2 Педаль включения блокировки дифференциала заднего моста

При нажатии на педаль 31 (рисунок 3.1.1) до упора блокировка дифференциала заднего моста включается, при снятии ноги с педали – выключается.

ВНИМАНИЕ: НЕ ПОЛЬЗУЙТЕСЬ БЛОКИРОВКОЙ ДИФФЕРЕНЦИАЛА ПРИ СКОРОСТИ ДВИЖЕНИЯ СВЫШЕ 10 КМ/Ч И ПРИ ПОВОРОТЕ ШАССИ. НАРУШЕНИЕ ЭТИХ ПРАВИЛ ЗАТРУДНЯЕТ УПРАВЛЕНИЕ ШАССИ, СНИЖАЕТ СРОК СЛУЖБЫ СИЛОВОЙ ПЕРЕДАЧИ И БЕЗОПАСНОСТЬ ДВИЖЕНИЯ!

Примечание – Правила включения блокировки дифференциала заднего моста при установленной ГНС с гидроподъемником приведены в подразделе 3.21

«Электронная система управления БД заднего моста и задним ВОМ».

3.10.3 Педаль управления левым тормозом

При нажатии на педаль 32 (рисунок 3.1.1) происходит затормаживание заднего левого колеса.

3.10.4 Педаль управления правым тормозом

При нажатии на педаль 33 (рисунок 3.1.1) происходит затормаживание заднего правого колеса, одновременно при нажатии на педаль 33 срабатывает тормозной кран пневмопривода тормозов прицепа. Соединительная планка тормозных педалей для одновременного торможения правым и левым тормозами

3.10.5 Педаль управления подачей топлива

При нажатии на педаль 34 (рисунок 3.1.1) увеличиваются обороты двигателя.

3.10.6 Рукоятка управления подачей топлива

При перемещении рукоятки 46 (рисунок 3.1.2) в крайнее переднее положение

-

осуществляется максимальная подача топлива, при перемещении в крайнее заднее – минимальная подача топлива, соответствующая минимальным оборотам холостого хода.

3.11 Рукоятка останова и аварийного останова дизеля

При вытягивании рукоятки 29 (рисунок 3.1.1) на себя прекращается подача топлива в цилиндры дизеля, и дизель прекращает работу. При отпускании рукоятка 29 под воздействием пружины возвращается в исходное положение.

3.12 Рулевое колесо

3.12.1 Изменение наклона рулевой колонки

Рулевая колонка может наклоняться и фиксироваться в четырех положениях от 25° до 40° с интервалом 5°. Для наклона рулевой колонки потяните на себя рукоятку 30 (рисунок 3.1.1), наклоните рулевую колонку в удобное для работы положение и, отпуская рукоятку 30, плавно покачивайте рулевую колонку в продольном направлении до надежной фиксации.

При зафиксировании рулевой колонки в крайнем переднем положении установите рычаг переключения передач 48 (рисунок 3.1.2) положение «Нейтраль», затем переместите его в крайнее левое положение и, удерживая его в этом положении до полного запуска дизеля, запустите двигатель. Затем, на стоящем шасси, убедитесь в нормальной работе рулевого управления.

3.12.2 Изменение положения двухспицевого рулевого колеса по высоте

Для изменения положения двухспицевого рулевого колеса по высоте необходимо выполнить следующее:

-

снять крышку 2 (рисунок 3.12.1);

-

отвинтить зажим 1 на 3…5 оборотов;

-

переместить рулевое колесо 3 в требуемое положение;

-

затянуть зажим 1 усилием руки и установите на место крышку 2.

-

диапазон регулировки рулевого колеса по высоте равен 100 мм.

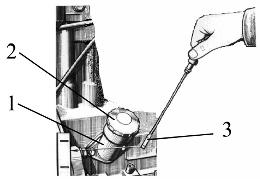

Рисунок 3.12.1 – Изменение положения двухспицевого рулевого колеса по высоте

3.12.3 Изменение положения трехспицевого рулевого колеса по высоте

Для изменения положения трехспицевого рулевого колеса по высоте необходимо выполнить следующее:

-

отвинтить зажим 1 (рисунок 3.12.2) на 3...5 оборотов;

-

переместить рулевое колесо 2 в требуемое положение;

-

затянуть зажим 1 усилием руки.

Рисунок 3.12.2 – Изменение положения трехспицевого рулевого колеса по высоте

3.13 Управление насосом гидросистемы заднего навесного устройства и распределителем (выносными гидроцилиндрами)

3.13.1 Управление насосом гидросистемы

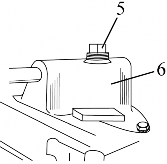

Рычаг управления насосом 1 (рисунок 3.13.1), расположенный на маслобаке справа по ходу шасси, имеет два положения:

-

«Насос включен» — верхнее положение;

-

«Насос выключен» — нижнее положение.

Для перемещения рычага его следует освободить от фиксации.,

-

–рычаг управления насосом гидросистемы; 2 –схема управления насосом гидросистемы.

Рисунок 3.13.1 – Схема управления насосом гидросистемы

ВНИМАНИЕ: ВКЛЮЧАЙТЕ НАСОС ТОЛЬКО НА МИНИМАЛЬНЫХ ХОЛОСТЫХ ОБОРОТАХ ДИЗЕЛЯ. ПРИ ХОЛОДНОМ ЗАПУСКЕ ДИЗЕЛЯ ИЛИ ПРИ ТЕХНИЧЕСКОМ ОБСЛУЖИВАНИИ ШАССИ ВЫКЛЮЧАЙТЕ НАСОС!

Схема управления насосом гидросистемы представлена на рисунке 3.13.2, а также приведена в инструкционной табличке на внешней части кабины спереди над рукояткой включения насоса.

3.11.2 Управление распределителем ГНС (выносными гидроцилиндрами)

-

35, 36, 37 (рисунок 3.1.1) – рычаги управления распределителем гидросистемы:

- управление левыми боковыми выводами осуществляется рычагом 35;

- управление правыми боковыми выводами осуществляется рычагом 36;

- управление задними выводами осуществляется рычагом 37.

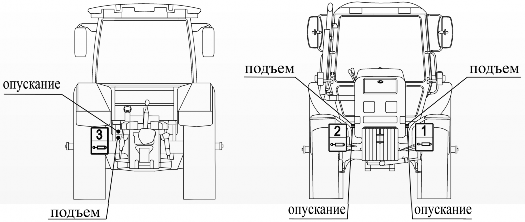

- Каждый из трех рычагов управляет выносными цилиндрами и имеет четыре положения:

- «Нейтраль» — нижнее среднее положение (фиксированное);

- «Подъем» — нижнее фиксированное положение с автовозвратом. В положении "Подъем" при работающем двигателе рычаг возвращается в положении

- «Нейтраль» при достижении давления автовозврата (завершения хода цилиндра);

- «Принудительное опускание» — верхнее среднее нефиксированное положение между позициями «Плавающее» и «Нейтраль». В положении "Принудительное опускание" при работающем двигателе рычаг следует удерживать рукой, после отпускания рычаг автоматически возвращается в положение «Нейтраль»;

- «Плавающее» — верхнее фиксированное положение.

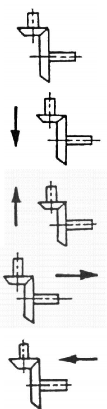

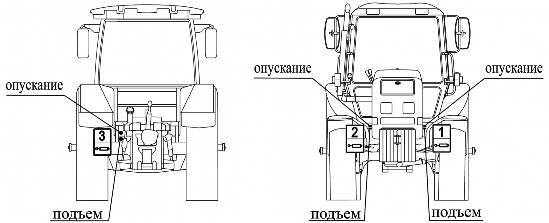

Схема управления рычагами гидросистемы представлена на рисунке 3.13.2, а также приведена в инструкционной табличке в кабине шасси на переднем стекле за рычагами распределителя.

Рисунок 3.13.2 – Схема управления рычагами гидросистемы

Схема расположения и подключения выводов гидросистемы к внешним потребителям приведена в подразделе 6.2 «Применение по назначению гидросистемы управления выносными гидроцилиндрами».

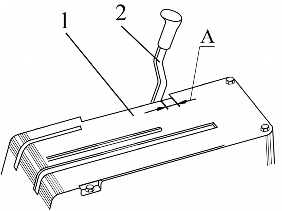

3.14 Управление ЗНУ с гидроподъемником

Примечание – ЗНУ с гидроподъемником на шасси «БЕЛАРУС-92П» устанавливается по заказу.

Управление ЗНУ с гидроподъемником осуществляется двумя рукоятками 1 и 2 (рисунок 3.14.2), расположенными в кабине на правом пульте управления.

Рукоятка 1 силового регулирования расположена первой от сиденья оператора и имеет следующие положения:

Крайнее переднее – максимальная глубина обработки почвы («10»);

Крайнее заднее минимальная глубина обработки почвы («0»).

Диапазон положений рукоятки обозначен цифрами от «0» до «10». Рукоятка 2 позиционного регулирования имеет следующие положения: Крайнее заднее («0») – транспортное положение ЗНУ;

Крайнее переднее («10») – минимальная высота орудия над почвой. Максимальная высота подъема орудия рукояткой 2 ограничивается регули-

руемым упором 3.

Смешанное регулирование осуществляется путем ограничения глубины заглубления орудия рукояткой 2 при работе в режиме силового регулирования

Рисунок 3.14.2 – Схема управления ГНС с гидроподъемником

3.15 Управление стояночным тормозом

Верхнее крайнее положение рычага 38 (рисунок 3.1.2) – стояночный тормоз

«Включен»;

Нижнее крайнее положение рычага 38 – стояночный тормоз «Выключен».

Для выключения стояночного тормоза нажмите кнопку, расположенную на торце рычага управления стояночным тормозом 38, и опустите рычаг вниз до упора.

3.16 Управление раздаточной коробкой привода ПВМ

Рычаг управления раздаточной коробкой привода ПВМ 47 (рисунок 3.1.2)

имеет три положения:

-

«ПВМ включается автоматически» – среднее положение;

-

«ПВМ выключен» – нижнее (от себя);

-

«ПВМ включен принудительно» – верхнее (на себя).

Схема управления раздаточной коробкой привода ПВМ приведена в инструкционной табличке в кабине шасси.

При работе с ПВМ выполняйте следующие рекомендации:

-

Включайте режим «ПВМ включается автоматически» или «ПВМ включен принудительно» в момент трогания шасси с места.

-

Режим «ПВМ включен принудительно» используйте только в случаях буксования задних колес или при работе задним ходом шасси, когда требуется подключение ПВМ.

-

Используйте режим «ПВМ выключен» при движении по дорогам с твердым покрытием во избежание повышенного износа шин.

-

Выключайте привод ПВМ (режим «ПВМ выключен») при выключенной муфте сцепления. При этом, если выключение привода ПВМ затруднено из-за нагрузок, действующих в трансмиссии, не прилагайте больших усилий к рычагу управления приводом ПВМ. Чтобы избежать поломок деталей управления, выполните следующие операции:

-

-

выжмите педаль сцепления,

-

остановите шасси;

-

переключите передачу для движения в направлении обратному рабочему;

-

плавно отпустите педаль сцепления и в момент трогания с места выключите привод ПВМ.

3.17 Управление компрессором пневмосистемы

Рукоятка включения компрессора пневмосистемы 1 (рисунок 3.17.1) имеет два положения:

- левое (стрелка на рукоятке обращена вперед по ходу шасси) – "компрессор выключен";

- правое (стрелка на рукоятке обращена назад) — "компрессор включен".

ВНИМАНИЕ: ВКЛЮЧЕНИЕ КОМПРЕССОРА ПРОИЗВОДИТЕ ПРИ НЕРАБОТАЮЩЕМ ДИЗЕЛЕ!

1 – рукоятка включения компрессора пневмосистемы; 2 – компрессор пневмосистемы; 3 – схема управления компрессором пневмосистемы.

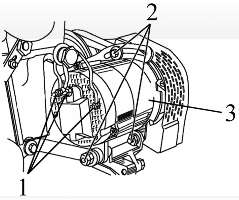

Рисунок 3.17.1 – Управления компрессором пневмосистемы

Примечание – Правила накачивания шин приведены в подразделе 6.1

«Использование шин».

3.18 Управление коробкой передач с реверс-редуктором

3.18.1 Переключение диапазонов и передач

В базовой комплектации на шасси «БЕЛАРУС-92П» установлена коробка передач (КП) – механическая, ступенчатая, двухдиапазонная с блокировкой 9-ой (прямой) передачи, с синхронизированным реверс-редуктором. Совместно с реверсредуктором, КП позволяет получить 8 передач переднего и 8 передач заднего хода.

ВНИМАНИЕ: В КП, ОБОРУДОВАННОЙ РЕВЕРС-РЕДУКТОРОМ, ПЕРЕДАЧА ЗАДНЕГО ХОДА ОТСУТСТВУЕТ. ЗАДНИЙ ХОД ШАССИ РЕАЛИЗУЕТСЯ НА КАЖДОЙ ПЕРЕДАЧЕ КП ПУТЕМ ВКЛЮЧЕНИЯ РЕВЕРС-РЕДУКТОРА!

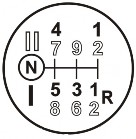

Включение передач и ступеней диапазонного редуктора (диапазонов) КП осуществляется одним рычагом 48 (рисунок 3.1.2), расположенным под правую руку оператора, в соответствии со схемой переключения диапазонов и передач, представленной на рисунке 3.18.1, а также приведенной в инструкционной табличке на рычаге 48.

ВНИМАНИЕ: ПЕРЕКЛЮЧЕНИЕ ПЕРЕДАЧ И ДИАПАЗОНОВ КП ОСУЩЕСТВЛЯЕТСЯ ТОЛЬКО ПРИ ОСТАНОВЛЕННОМ ШАССИ И ВЫКЛЮЧЕННОМ СЦЕПЛЕНИИ!

Включению передачи КП предшествует выбор требуемого диапазона в КП. Для выбора и включения требуемого диапазона редуктора необходимо пере-

местить рычаг переключения передач из нейтрального положения в положение диапазонного редуктора. Далее, для включения I-ой (пониженной) ступени редуктора оператор перемещает рычаг управления КП назад, а для включения II-ой (повышенной) ступени редуктора – вперед.

ВНИМАНИЕ: В ДИАПАЗОННОМ РЕДУКТОРЕ КП ОТСУТСТВУЕТ ФИКСИРОВАННОЕ НЕЙТРАЛЬНОЕ ПОЛОЖЕНИЕ ВЕДУЩЕЙ ШЕСТЕРНИ I-ОЙ СТУПЕНИ РЕДУКТОРА, ПОЭТОМУ В ДИАПАЗОННОМ РЕДУКТОРЕ ВСЕГДА ДОЛЖНА БЫТЬ ВКЛЮЧЕНА ИЛИ I-АЯ ИЛИ II-АЯ СТУПЕНЬ РЕДУКТОРА!

На каждой ступени редуктора включение требуемой передачи осуществляется согласно схеме рисунка 3.18.1.

Рисунок 3.18.1 – Схема переключения диапазонов и передач

3.18.2 Управление реверс-редуктором

Управление реверс-редуктором осуществляется рычагом 28 (рисунок 3.1.1), выведенным в кабину и расположенным под левую руку оператора, в соответствии со схемой, представленной на рисунке 3.18.2, а также приведенной в инструкционной табличке на рычаге 28.

Для переключения с заднего хода на передний, оператор перемещает рычаг управления реверс-редуктора вперед от себя. Для переключения с переднего хода на задний – назад к себе.

Рисунок 3.18.2 – Схема управления реверс-редуктором

ВНИМАНИЕ: В РЕВЕРС-РЕДУКТОРЕ ОТСУТСТВУЕТ ФИКСИРОВАННОЕ НЕЙТРАЛЬНОЕ ПОЛОЖЕНИЕ, ПОЭТОМУ В РЕВЕРС-РЕДУКТОРЕ ВСЕГДА ДОЛЖЕН БЫТЬ ВКЛЮЧЕН ЛИБО ПЕРЕДНИЙ, ЛИБО ЗАДНИЙ ХОД. УСТАНОВКА РЫЧАГА В НЕЙТРАЛЬ (НЕФИКСИРОВАННОЕ ПОЛОЖЕНИЕ) ДОПУСКАЕТСЯ ТОЛЬКО ПРИ ЗАПУСКЕ ДИЗЕЛЯ В ХОЛОДНОЕ ВРЕМЯ ГОДА!

ВНИМАНИЕ: ПЕРЕКЛЮЧЕНИЕ РЕВЕРС-РЕДУКТОРА ОСУЩЕСТВЛЯЕТСЯ НА ЛЮБОЙ ПЕРЕДАЧЕ КП И ТОЛЬКО ПРИ ОСТАНОВЛЕННОМ ШАССИ И ВЫКЛЮЧЕННОМ СЦЕПЛЕНИИ!

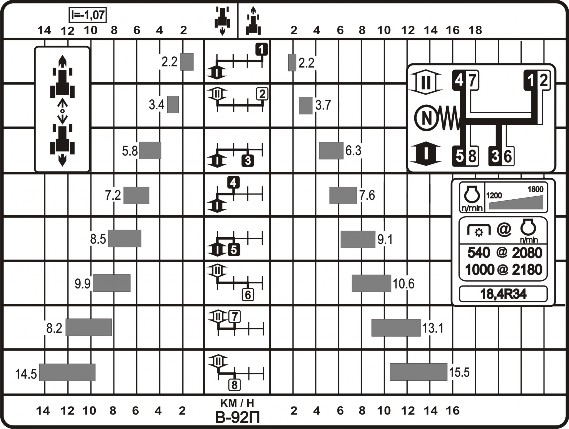

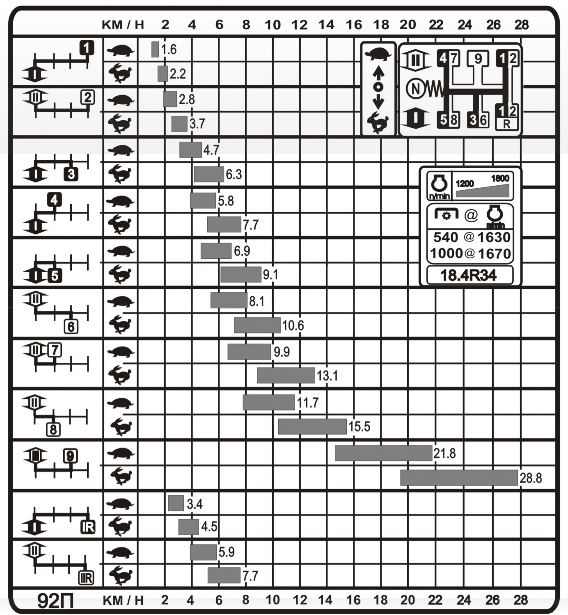

3.18.3 Диаграмма скоростей движения шасси с реверс-редуктором

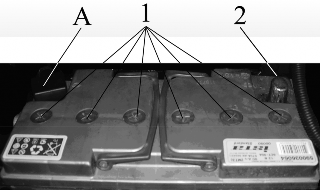

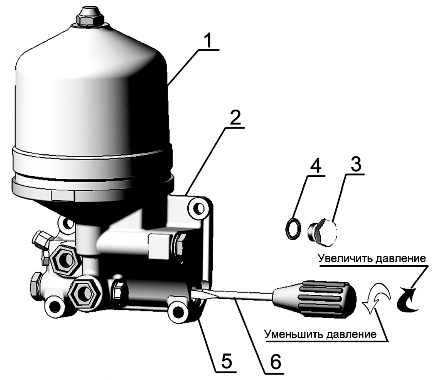

Диаграмма скоростей движения шасси в км/ч при частоте вращения от 1200 до 1800 об/мин коленчатого вала дизеля на задних шинах 18,4R34 представлена на рисунке 3.18.3, а также приведена в инструкционной табличке в кабине на правом стекле.